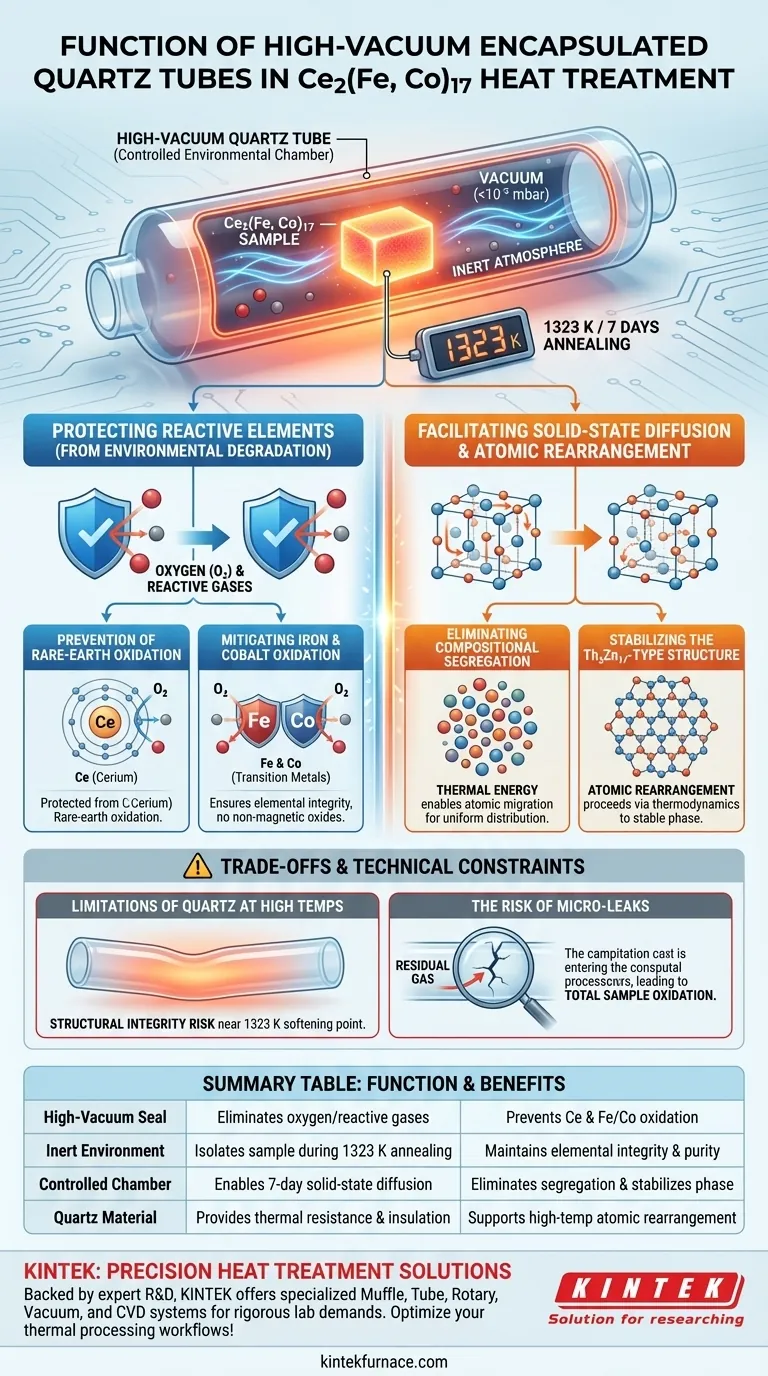

I tubi di quarzo incapsulati ad alto vuoto agiscono come una camera ambientale controllata che previene il degrado del materiale consentendo la cinetica atomica necessaria per la stabilizzazione della fase in $Ce_2(Fe, Co)_{17}$. Mantenendo un'atmosfera rigorosamente inerte durante il processo di ricottura di sette giorni a 1323 K, questi tubi prevengono l'ossidazione catastrofica degli elementi delle terre rare e del ferro, garantendo la formazione di una struttura cristallina omogenea.

La funzione principale dell'incapsulamento ad alto vuoto è isolare la lega dai gas reattivi, consentendo così l'energia termica di lunga durata necessaria per eliminare la segregazione compositiva e bloccare la fase desiderata di tipo $Th_2Zn_{17}$.

Proteggere gli elementi reattivi dal degrado ambientale

Prevenzione dell'ossidazione delle terre rare

Gli elementi delle terre rare come il Cerio ($Ce$) sono altamente reattivi e possiedono un'elevata affinità per l'ossigeno, specialmente a temperature elevate. L'incapsulamento ad alto vuoto rimuove l'ossigeno dall'ambiente circostante, garantendo che il Cerio rimanga all'interno della matrice della lega anziché formare impurità di ossido non magnetiche.

Mitigare l'ossidazione di ferro e cobalto

Alla temperatura di ricottura di 1323 K, i metalli di transizione come il Ferro ($Fe$) e il Cobalto ($Co$) sono suscettibili a una rapida ossidazione superficiale. L'ambiente di vuoto agisce come una barriera protettiva rigorosamente inerte, preservando l'integrità elementare dei componenti metallici durante il trattamento termico di una settimana.

Facilitare la diffusione allo stato solido e il riarrangiamento atomico

Eliminare la segregazione compositiva

Il $Ce_2(Fe, Co)_{17}$ allo stato fuso presenta tipicamente "segregazione", dove diversi elementi sono distribuiti in modo non uniforme nel materiale. Il tubo di quarzo consente al campione di resistere a 1323 K per sette giorni, fornendo l'energia termica necessaria affinché gli atomi migrino e creino una distribuzione chimica uniforme.

Stabilizzare la struttura di tipo $Th_2Zn_{17}$

La struttura cristallina di tipo $Th_2Zn_{17}$ è la chiave del potenziale magnetico del materiale. Impedendo interferenze chimiche esterne, l'ambiente di vuoto garantisce che il riarrangiamento atomico proceda puramente sulla base della termodinamica, risultando in un reticolo cristallino stabile e di alta qualità.

Comprendere i compromessi e i vincoli tecnici

Limitazioni del quarzo ad alte temperature

Sebbene il quarzo sia un eccellente isolante e chimicamente inerte, si avvicina al suo punto di rammollimento vicino a 1323 K. Gli utenti devono garantire l'integrità strutturale del tubo per prevenirne il collasso sotto la pressione atmosferica esterna durante il ciclo di riscaldamento a lungo termine.

Il rischio di micro-perdite

In un processo di sette giorni, anche un guasto microscopico nella tenuta sottovuoto può portare all'ossidazione totale del campione. Mantenere una tenuta ad alto vuoto è tecnicamente impegnativo, poiché qualsiasi gas residuo o perdita lenta favorirà la formazione di ossidi stabili rispetto alla fase metallica desiderata.

Considerazioni strategiche per la lavorazione dei materiali

Un trattamento termico efficace richiede un equilibrio tra isolamento ambientale e precisione termica per ottenere le caratteristiche desiderate della lega.

- Se la tua priorità è la purezza della fase: Assicurati che il livello di vuoto sia il più alto possibile per prevenire l'"ossidazione interna", che può bloccare i bordi dei grani e inibire la corretta diffusione.

- Se la tua priorità è l'omogeneità strutturale: Mantieni la temperatura di 1323 K per l'intera durata per consentire tempo sufficiente per l'eliminazione della segregazione allo stato fuso.

- Se la tua priorità è prevenire il cedimento del tubo: Utilizza quarzo a parete spessa e assicurati che il volume di incapsulamento sia ridotto al minimo per ridurre l'impatto di eventuali potenziali stress strutturali.

La sintesi riuscita di $Ce_2(Fe, Co)_{17}$ dipende interamente dalla capacità del tubo di quarzo di fornire un ambiente di vuoto incontaminato per la durata della trasformazione allo stato solido.

Tabella riassuntiva:

| Caratteristica | Funzione nel trattamento termico | Beneficio per Ce2(Fe, Co)17 |

|---|---|---|

| Tenuta ad alto vuoto | Elimina ossigeno e gas reattivi | Previene l'ossidazione delle terre rare (Ce) e di Fe/Co |

| Ambiente inerte | Isola il campione durante la ricottura a 1323 K | Mantiene l'integrità elementare e la purezza del campione |

| Camera controllata | Consente la diffusione allo stato solido per 7 giorni | Elimina la segregazione e stabilizza la fase cristallina |

| Materiale di quarzo | Fornisce resistenza termica e isolamento | Supporta il riarrangiamento atomico ad alta temperatura |

Il trattamento termico di precisione è il fondamento dei materiali magnetici ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le rigorose esigenze del tuo laboratorio. Sia che tu abbia bisogno di forni ad alta temperatura personalizzabili per la lavorazione delle terre rare o di supporto specializzato per l'incapsulamento, forniamo gli strumenti per garantire che i tuoi materiali raggiungano il loro pieno potenziale. Contatta KINTEK oggi stesso per ottimizzare i tuoi flussi di lavoro di trattamento termico!

Guida Visiva

Riferimenti

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo un sistema di controllo automatico della temperatura influisce sul biochar? Ingegnerizzazione di densità energetica e struttura dei pori precise

- Qual è il ruolo dei controllori di flusso di massa (MFC) nella preparazione di film 2DP-F? Ottenere un controllo della sintesi ad alta precisione

- Qual è la velocità di aspirazione per un singolo rubinetto su una pompa a vuoto a circolazione d'acqua? Ottieni le specifiche chiave per il tuo laboratorio

- Perché è necessario un ambiente a glove box per la sintesi di KBaBi? Proteggi oggi stesso materie prime sensibili

- Quali ruoli svolgono i dischi di schermatura metallica e gli scudi termici nella SEM in situ? Garantire precisione e proteggere le apparecchiature del laboratorio

- Qual è la funzione di un crogiolo di grafite nei test di rammollimento del minerale di ferro? Simulare perfettamente le condizioni dell'altoforno

- Quali applicazioni avanzate di lavorazione dei materiali utilizzano i forni a crogiolo di grafite? Sblocca la precisione nella sintesi di nanomateriali e altro ancora

- Perché è necessaria una pressa idraulica di precisione da laboratorio per le batterie a base di solfuri? Raggiungere una conduttività ionica critica