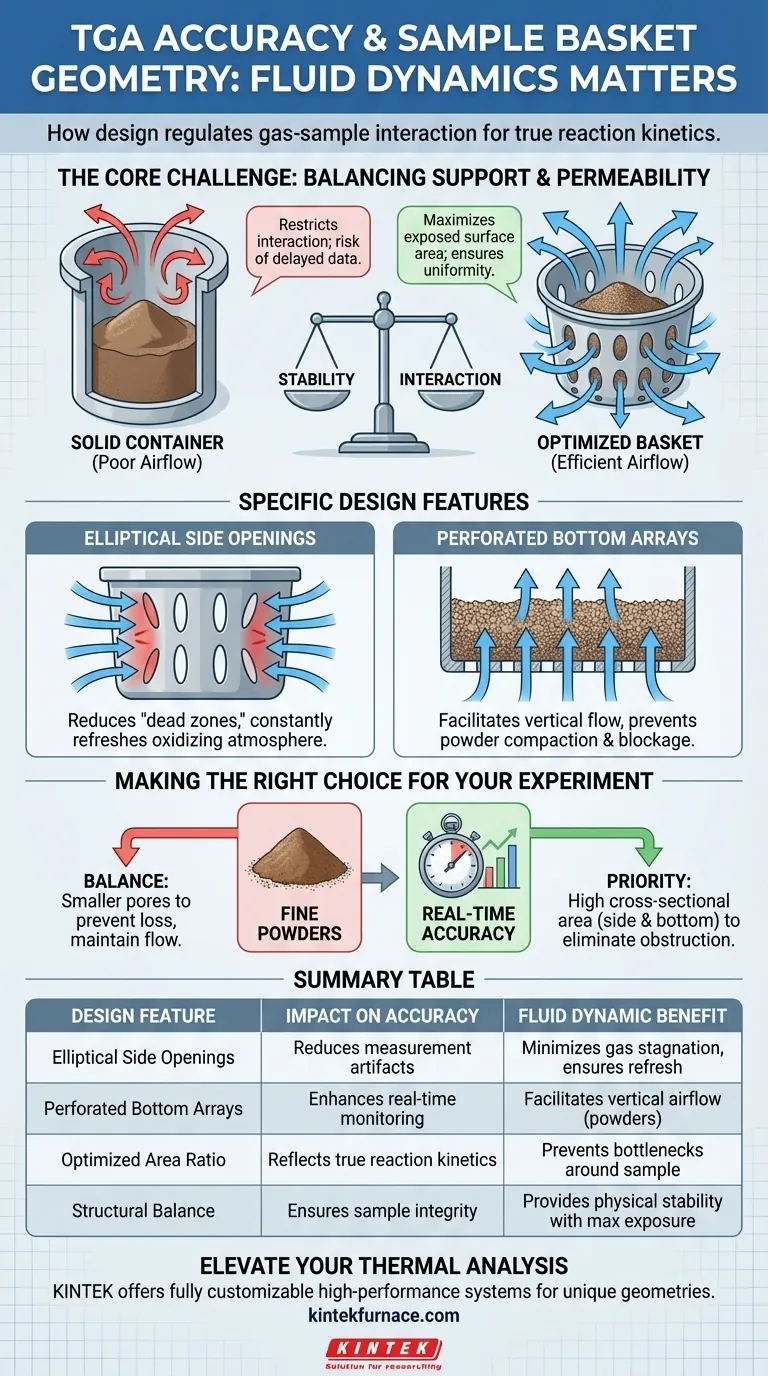

Il design geometrico di un cestello per campioni influisce in modo significativo sull'accuratezza della misurazione regolando il modo in cui l'agente ossidante interagisce con il materiale. Caratteristiche come le aperture laterali ellittiche e le file di fori sul fondo sono ingegnerizzate per ottimizzare la fluidodinamica. Questa geometria specifica minimizza l'ostruzione del flusso d'aria, garantendo che i dati di perdita di massa registrati durante l'analisi termogravimetrica riflettano la vera cinetica di reazione piuttosto che artefatti causati da una scarsa circolazione del gas.

Un'analisi termogravimetrica accurata si basa sul raggiungimento di un preciso equilibrio tra stabilità fisica ed efficienza aerodinamica. Il design del cestello deve sostenere saldamente il campione massimizzando al contempo l'area trasversale effettiva per il flusso d'aria al fine di prevenire blocchi che distorcono i dati in tempo reale.

Il Ruolo della Geometria nella Fluidodinamica

Bilanciare Supporto e Permeabilità

La sfida principale nella progettazione del cestello è sostenere il campione, come la polvere di caffè esausta, consentendo all'agente ossidante (come l'aria) di permeare liberamente.

Un contenitore solido fornisce il massimo supporto ma limita l'interazione del gas solo alla superficie superiore. Al contrario, una struttura altamente aperta massimizza il flusso ma rischia la perdita del campione.

La geometria ideale utilizza ritagli specifici per mantenere l'integrità strutturale aumentando significativamente l'area superficiale esposta al flusso di gas.

Prevenire l'ostruzione del flusso d'aria

Quando il flusso d'aria è ostruito dalle pareti o dal fondo del cestello, il processo di ossidazione diventa incoerente.

Questa incoerenza porta a letture di perdita di massa ritardate o irregolari, che non rappresentano accuratamente il comportamento termico del campione.

Mantenendo un rapporto appropriato tra le aree trasversali, il design previene questi colli di bottiglia, garantendo che l'agente ossidante raggiunga il campione in modo uniforme.

Caratteristiche di Design Specifiche e il Loro Impatto

Aperture laterali ellittiche

L'inclusione di aperture ellittiche sui lati del cestello è una scelta strategica per la gestione della fluidodinamica.

Queste aperture consentono all'aria di entrare da più angolazioni, riducendo le "zone morte" in cui potrebbe verificarsi stagnazione del gas.

Ciò garantisce che l'atmosfera ossidante venga costantemente rinnovata attorno al campione, portando a un monitoraggio più affidabile.

File di fori sul fondo

Il fondo del cestello è spesso l'area di maggiore resistenza al flusso d'aria nei design standard.

L'implementazione di una serie di fori alla base consente all'agente ossidante di fluire verso l'alto attraverso la massa del campione.

Questo flusso verticale è fondamentale per ottenere accuratezza in tempo reale, in particolare per campioni granulari o in polvere che altrimenti potrebbero compattarsi e bloccare il passaggio dell'aria.

Comprendere i compromessi

Il conflitto tra stabilità e interazione

Mentre l'aumento dell'area aperta di un cestello migliora il flusso d'aria, introduce rischi potenziali per quanto riguarda il contenimento del campione.

Se le perforazioni o le aperture sono troppo grandi rispetto alla dimensione delle particelle del campione (ad esempio, polveri fini), il materiale potrebbe cadere o dislocarsi.

Pertanto, l'"ottimizzazione" menzionata nel design è un compromesso calcolato: massimizzare le aperture solo fino al punto in cui la stabilità del campione è compromessa.

Fare la scelta giusta per il tuo esperimento

Per garantire la validità dei tuoi dati termogravimetrici, devi adattare la geometria del cestello alle tue specifiche esigenze analitiche.

- Se il tuo obiettivo principale è l'accuratezza della perdita di massa in tempo reale: Dai priorità ai cestelli con elevati rapporti di area trasversale, come quelli con perforazioni laterali e sul fondo, per eliminare l'ostruzione del flusso d'aria.

- Se il tuo obiettivo principale è l'analisi di polveri fini: Scegli un design che bilanci le aperture aerodinamiche con dimensioni dei pori sufficientemente piccole per prevenire la perdita fisica del campione mantenendo l'efficienza del flusso.

Trattando il cestello del campione come un componente attivo del sistema fluidodinamico piuttosto che un semplice supporto, garantisci la fedeltà dei tuoi dati di analisi termica.

Tabella Riassuntiva:

| Caratteristica di Design | Impatto sull'Accuratezza | Beneficio Fluidodinamico |

|---|---|---|

| Aperture laterali ellittiche | Riduce gli artefatti di misurazione | Minimizza le zone di stagnazione del gas e garantisce il ricambio del gas |

| File di fori sul fondo | Migliora il monitoraggio in tempo reale | Facilita il flusso d'aria verticale attraverso campioni granulari o in polvere |

| Rapporto d'area ottimizzato | Riflette la vera cinetica di reazione | Previene l'ostruzione del flusso d'aria e i colli di bottiglia attorno al campione |

| Equilibrio strutturale | Garantisce l'integrità del campione | Fornisce stabilità fisica massimizzando l'esposizione dell'area superficiale |

Migliora la tua analisi termica con ingegneria di precisione

Massimizza l'accuratezza della tua caratterizzazione dei materiali con le soluzioni di laboratorio avanzate di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche geometrie sperimentali e requisiti fluidodinamici.

Sia che tu stia analizzando polveri fini o compositi complessi, i nostri forni ad alta temperatura e gli accessori specializzati garantiscono una circolazione del gas costante e dati affidabili. Contattaci oggi per discutere come i nostri sistemi personalizzabili possono ottimizzare i risultati della tua ricerca.

Guida Visiva

Riferimenti

- Beata Brzychczyk, L. J. Sikora. Modernization of a Tube Furnace as Part of Zero-Waste Practice. DOI: 10.3390/su17198940

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché la bassa espansione termica del quarzo è importante per le applicazioni di laboratorio? Garantire Sicurezza e Precisione negli Esperimenti ad Alta Temperatura

- Quali sono i vantaggi dei rivelatori BSE ad alta temperatura? Sblocca l'analisi compositiva in tempo reale fino a 1000°C

- Perché la pompa a vuoto a circolazione d'acqua da laboratorio è particolarmente adatta ai laboratori? Aumenta l'efficienza e la sicurezza nel tuo laboratorio

- Perché la tecnologia di sigillatura in tubo di quarzo sottovuoto è necessaria nella sintesi di cristalli di ZnPS3? Garantire la purezza chimica

- Come fa un controllore di flusso di massa (MFC) di precisione a regolare il gas di trasporto di argon per influenzare la crescita di nanosheet di WS2?

- Quali sono le proprietà elettriche dei tubi di allumina?Caratteristiche principali per le applicazioni ad alta temperatura

- Crogioli in allumina vs. platino per la sintesi del titanato di litio (LTO): quale fa per te?

- Quali sono alcuni termini chiave relativi ai Forni da Laboratorio? Smistiamo i tipi come i Forni a Muffola e i Forni Tubolari