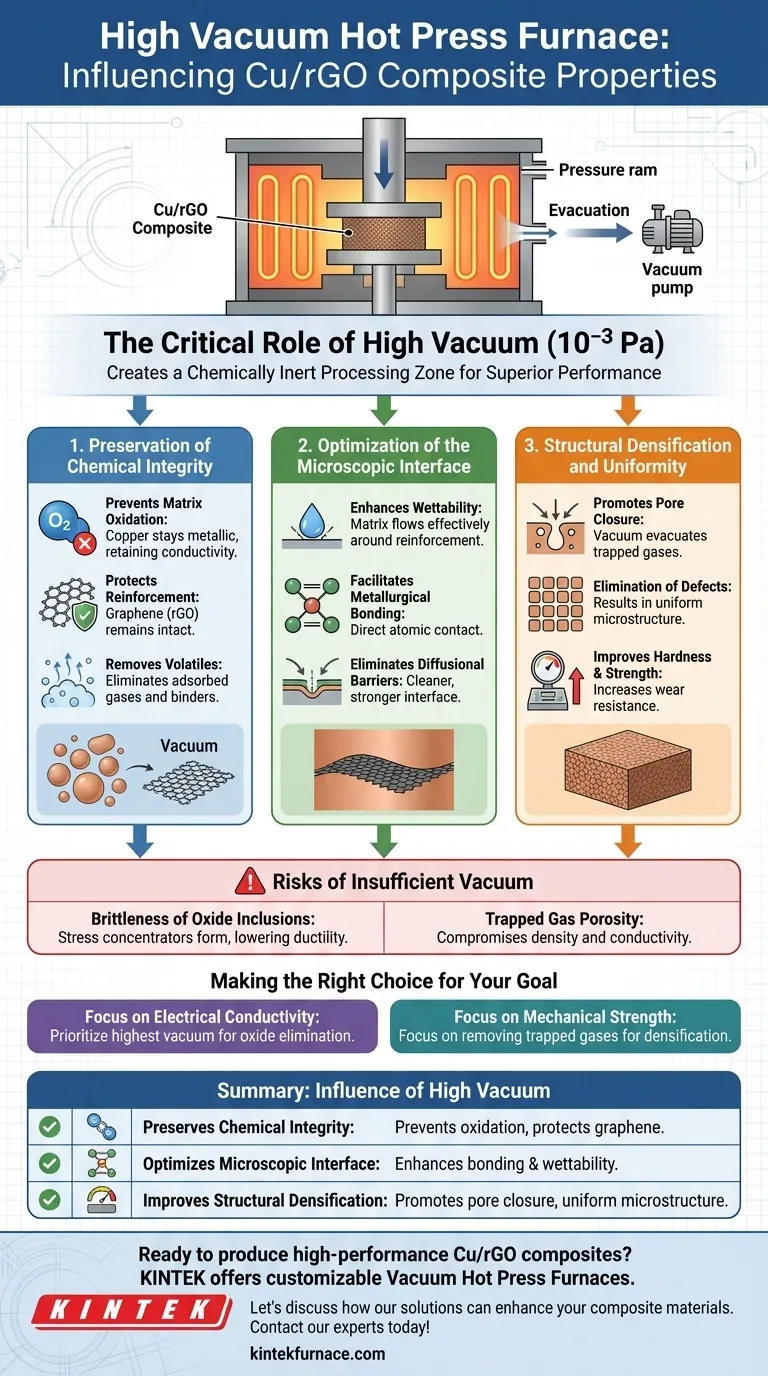

L'ambiente ad alto vuoto agisce come un meccanismo di purificazione critico durante la sinterizzazione dei compositi Cu/rGO, determinando fondamentalmente i limiti di prestazione finali del materiale. Riducendo la pressione a livelli come $10^{-3}$ Pa, il forno elimina efficacemente l'ossigeno e le impurità volatili, prevenendo la formazione di film isolanti di ossido di rame e proteggendo il rinforzo di grafene dalla degradazione termica.

Concetto chiave: Il valore principale dell'ambiente sottovuoto non è solo l'applicazione di pressione, ma la creazione di una zona di lavorazione chimicamente inerte. Ciò consente la diffusione a livello atomico tra la matrice di rame e i fogli di grafene senza l'interferenza di strati di ossido o sacche di gas, risultando in un composito che massimizza sia la conducibilità elettrica che la resistenza meccanica.

1. Preservazione dell'integrità chimica

La presenza di ossigeno a temperature di sinterizzazione (spesso da $1150^{\circ}\text{C}$ a $1250^{\circ}\text{C}$) è la minaccia più grande alla qualità dei compositi Cu/rGO.

Prevenzione dell'ossidazione della matrice

Il rame è altamente suscettibile all'ossidazione superficiale. Un ambiente ad alto vuoto abbassa drasticamente la pressione parziale di ossigeno, impedendo alle particelle di rame di formare film di ossido di rame. Ciò garantisce che la matrice metallica mantenga la sua conducibilità elettrica e termica intrinseca.

Protezione della fase di rinforzo

La grafene (rGO) è vulnerabile alla degradazione e all'ossidazione ad alte temperature. L'ambiente sottovuoto protegge la struttura della grafene, garantendo che rimanga intatta per svolgere il suo ruolo di agente di rinforzo.

Rimozione delle impurità volatili

Le materie prime contengono spesso gas adsorbiti (vapore acqueo, azoto) o leganti residui (cere). Il vuoto facilita l'estrazione di questi volatili durante le fasi iniziali di riscaldamento, impedendo loro di reagire con la matrice di rame.

2. Ottimizzazione dell'interfaccia microscopica

Le prestazioni di un composito sono definite da quanto bene la matrice aderisce al rinforzo. Le condizioni di vuoto sono essenziali per ottimizzare questo confine.

Miglioramento della bagnabilità

Purificando le superfici delle polveri, il vuoto migliora la bagnabilità tra il rame e la grafene. Una superficie pulita consente alla matrice metallica di fluire più efficacemente attorno alla fase di rinforzo.

Facilitazione del legame metallurgico

L'assenza di inclusioni fragili di ossido consente un vero legame metallurgico tra le particelle. Questo contatto atomico diretto aumenta significativamente la resistenza del legame interfacciale, riducendo la probabilità di delaminazione sotto stress.

Eliminazione delle barriere di diffusione

Gli ossidi e le impurità agiscono come barriere alla diffusione atomica. Rimuovendoli, il vuoto promuove un'interfaccia microscopica più pulita e resistente, fondamentale per trasferire carico ed elettroni tra il rame e la grafene.

3. Densificazione strutturale e uniformità

Oltre alla chimica, l'ambiente sottovuoto svolge un ruolo fisico nel consolidamento del materiale.

Promozione della chiusura dei pori

I gas residui intrappolati negli spazi interstiziali possono impedire la completa densificazione. Il vuoto evacua continuamente questi gas, prevenendo la formazione di pori chiusi e consentendo al materiale di raggiungere una densità quasi teorica.

Eliminazione dei difetti

La combinazione di vuoto e pressione aiuta a eliminare i difetti strutturali. Ciò si traduce in una microstruttura uniforme, che si traduce direttamente in una migliore durezza, resistenza alla compressione e resistenza all'usura.

Comprendere i compromessi: i rischi di un vuoto insufficiente

Sebbene un alto vuoto sia vantaggioso, affidarsi ad esso richiede un controllo preciso. Comprendere le conseguenze del fallimento del vuoto è importante quanto comprenderne i benefici.

La fragilità delle inclusioni di ossido

Se il livello di vuoto è insufficiente (ad esempio, sale oltre la soglia critica per l'ossidazione del rame), si formeranno inclusioni di ossido. Queste inclusioni agiscono come concentratori di stress, rendendo il composito finale fragile e riducendone significativamente la duttilità.

Porosità dovuta a gas intrappolati

La mancata manutenzione del vuoto nelle prime fasi della sinterizzazione può intrappolare leganti volatili all'interno del compatto. Ciò porta a porosità interna che la sola pressione non può risolvere, compromettendo permanentemente la densità e la conducibilità del materiale.

Fare la scelta giusta per il tuo obiettivo

La specifica influenza dell'ambiente sottovuoto supporta diversi obiettivi ingegneristici. Utilizza questa guida per allineare il tuo processo ai tuoi obiettivi finali.

- Se il tuo obiettivo principale è la conducibilità elettrica: Dai priorità al vuoto più alto possibile ($10^{-3}$ Pa o migliore) per garantire l'eliminazione assoluta dei film di ossido di rame, che sono isolanti elettrici.

- Se il tuo obiettivo principale è la resistenza meccanica: Concentrati sulla capacità del vuoto di rimuovere i gas adsorbiti per massimizzare la chiusura dei pori e la densificazione, garantendo elevata durezza e resistenza all'usura.

L'ambiente ad alto vuoto non è semplicemente un'impostazione del forno; è l'agente attivo che consente la compatibilità tra rame e grafene, trasformando una miscela di polveri in un composito coeso e ad alte prestazioni.

Tabella riassuntiva:

| Influenza dell'alto vuoto | Beneficio chiave per i compositi Cu/rGO |

|---|---|

| Preserva l'integrità chimica | Previene l'ossidazione del rame e protegge la grafene dalla degradazione. |

| Ottimizza l'interfaccia microscopica | Migliora la bagnabilità e facilita un forte legame metallurgico. |

| Migliora la densificazione strutturale | Promuove la chiusura dei pori ed elimina i difetti per una microstruttura uniforme. |

Pronto a produrre compositi Cu/rGO ad alte prestazioni con proprietà elettriche e meccaniche superiori?

L'ambiente ad alto vuoto preciso è fondamentale per il tuo successo. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni a pressa calda sottovuoto personalizzabili e altri sistemi ad alta temperatura da laboratorio (inclusi forni a muffola, tubolari, rotativi e CVD) per soddisfare le tue esigenze uniche di ricerca e produzione.

Discutiamo come le nostre soluzioni possono migliorare i tuoi materiali compositi. Contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è il vantaggio del controllo di processo programmabile multi-segmento nei forni di sinterizzazione a pressa calda per nano-rame?

- Qual è l'effetto del tempo di mantenimento prolungato durante la pressatura a caldo sottovuoto (VHP)? Migliorare la purezza e la densità della fase Al3Ti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto alla saldatura esplosiva? Ottieni risultati di precisione

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Come una fornace di pressatura a caldo sotto vuoto (VHP) facilita la preparazione di Mg3Sb2 altamente denso? Densificazione Esperta

- Perché il controllo preciso della temperatura è fondamentale nella sinterizzazione SiC/Al? Prevenire fasi fragili e migliorare la resistenza

- Come fa un forno a pressatura a caldo sottovuoto (VHP) a preparare materiali termoelettrici di tipo P Mg3Sb2 ad alte prestazioni?

- In che modo la pressatura a caldo migliora le proprietà meccaniche dei materiali? Ottenere resistenza e durata superiori