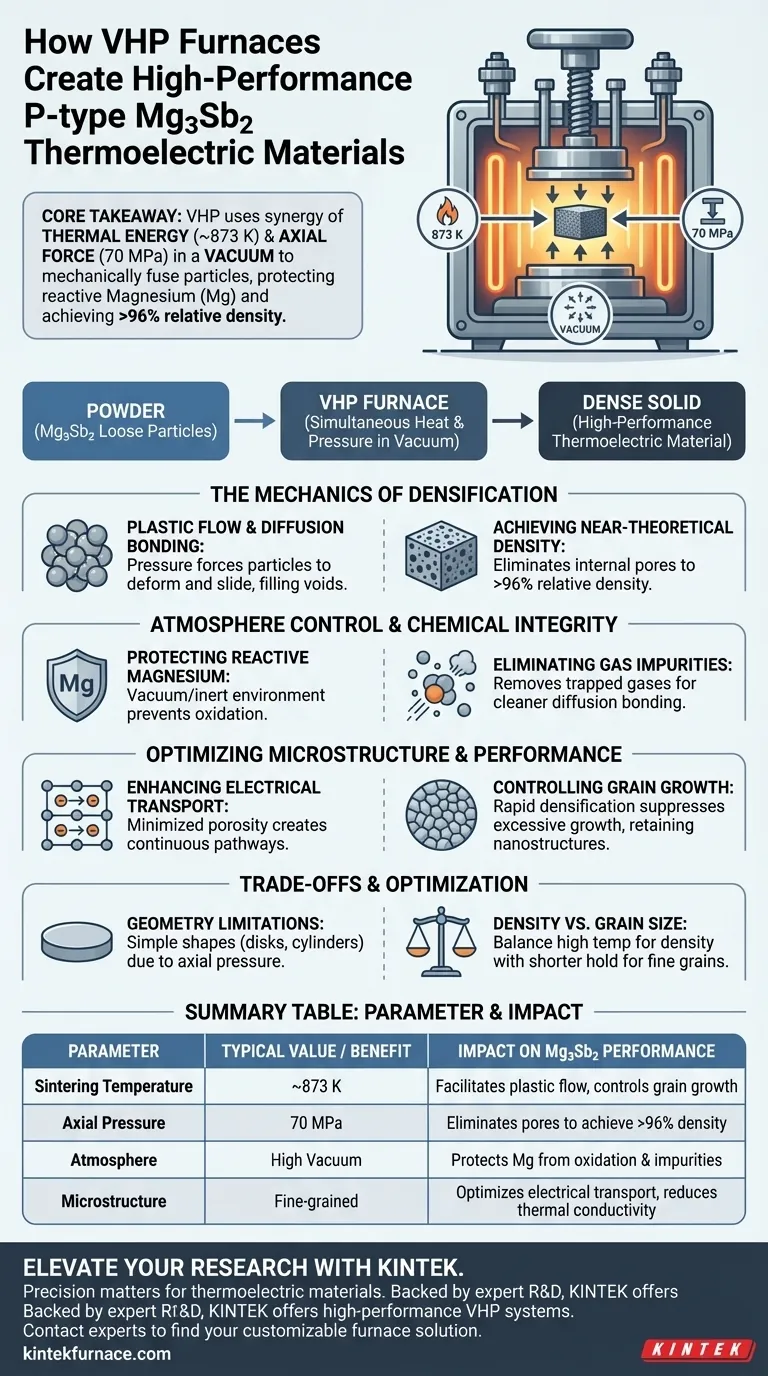

Un forno a pressatura a caldo sottovuoto (VHP) è lo strumento di processo critico utilizzato per trasformare polvere sciolta in un solido termoelettrico denso e ad alte prestazioni. Applicando simultaneamente alta pressione meccanica (tipicamente 70 MPa) e alta temperatura (circa 873 K) sottovuoto, il forno forza le particelle di polvere a legarsi tramite flusso plastico, eliminando efficacemente i pori per raggiungere una densità relativa superiore al 96%.

Il punto chiave Il forno VHP non si limita a riscaldare il materiale; utilizza la sinergia tra energia termica e forza assiale per fondere meccanicamente le particelle proteggendo al contempo il magnesio altamente reattivo dall'ossidazione. Ciò si traduce in un materiale meccanicamente robusto con l'alta densità richiesta per proprietà di trasporto elettrico ottimali.

La meccanica della densificazione

Calore e pressione simultanei

La caratteristica distintiva del VHP è l'applicazione simultanea di energia termica e meccanica. Nella preparazione di Mg3Sb2 di tipo P, il forno applica una temperatura di circa 873 K unitamente a una pressione assiale di 70 MPa.

Flusso plastico e legame per diffusione

Questa combinazione innesca specifici meccanismi fisici: flusso plastico e legame per diffusione. La pressione costringe le particelle di polvere a deformarsi e scivolare l'una sull'altra, riempiendo i vuoti che il solo calore potrebbe lasciare.

Raggiungimento di una densità quasi teorica

Il risultato di questo processo è l'eliminazione dei pori interni. Il materiale raggiunge una densità relativa superiore al 96%, significativamente più alta di quanto sia tipicamente ottenibile tramite sinterizzazione senza pressione.

Integrità chimica e controllo dell'atmosfera

Protezione del magnesio reattivo

Il magnesio (Mg) è altamente reattivo e incline all'ossidazione. Il forno VHP opera in un ambiente sottovuoto o inerte, essenziale per prevenire la formazione di ossidi che degraderebbero le prestazioni termoelettriche.

Eliminazione delle impurità gassose

L'ambiente sottovuoto rimuove attivamente le impurità gassose intrappolate tra le particelle. Ciò garantisce che il legame per diffusione avvenga tra superfici pulite, portando a una lega più omogenea e conduttiva.

Ottimizzazione della microstruttura per le prestazioni

Miglioramento del trasporto elettrico

L'alta densità è direttamente collegata alle prestazioni elettriche. Riducendo al minimo la porosità, il processo VHP crea un percorso continuo per i portatori di carica, ottimizzando così la conducibilità elettrica del materiale e l'efficienza termoelettrica complessiva.

Controllo della crescita dei grani

Il VHP consente una rapida densificazione a temperature relativamente più basse rispetto ad altri metodi. Questa velocità sopprime efficacemente la crescita eccessiva dei grani, consentendo al materiale di conservare caratteristiche nano-strutturali benefiche che possono abbassare la conducibilità termica.

Comprensione dei compromessi

Limitazioni geometriche

Poiché la pressione viene applicata assialmente (dall'alto e dal basso), il VHP è generalmente limitato alla produzione di forme semplici, come dischi o cilindri. Geometrie complesse spesso richiedono lavorazioni aggiuntive dopo il processo di pressatura a caldo.

Equilibrio densità contro dimensione dei grani

Mentre l'alta temperatura favorisce la densità, incoraggia anche la crescita dei grani, che può influire negativamente sulle proprietà termoelettriche. È richiesto un controllo preciso del programma di riscaldamento per massimizzare la densità senza distruggere la microstruttura a grani fini.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il potenziale del tuo materiale Mg3Sb2, adatta i tuoi parametri VHP ai tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la resistenza meccanica e la conducibilità elettrica: Dai priorità alla pressione massima (ad es. 70 MPa) e a tempi di mantenimento sufficienti per garantire che la densità relativa superi il 96%.

- Se il tuo obiettivo principale è ridurre la conducibilità termica: Ottimizza per tempi di mantenimento più brevi e la temperatura di sinterizzazione effettiva più bassa per sopprimere la crescita dei grani e conservare le nano-strutture.

Il forno VHP non è solo un elemento riscaldante; è uno strumento di precisione per ingegnerizzare la densità e la purezza richieste per una conversione termoelettrica superiore.

Tabella riassuntiva:

| Parametro | Valore tipico / Beneficio | Impatto sulle prestazioni di Mg3Sb2 di tipo P |

|---|---|---|

| Temperatura di sinterizzazione | ~873 K | Facilita il flusso plastico controllando la crescita dei grani |

| Pressione assiale | 70 MPa | Elimina i pori per raggiungere una densità relativa >96% |

| Atmosfera | Alto vuoto | Protegge il magnesio reattivo dall'ossidazione e dalle impurità |

| Microstruttura | A grani fini | Ottimizza il trasporto elettrico e riduce la conducibilità termica |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è fondamentale quando si progetta la prossima generazione di materiali termoelettrici. Supportato da R&S e produzione esperte, KINTEK offre sistemi di pressatura a caldo sottovuoto, forni a muffola, a tubo, rotativi e CVD ad alte prestazioni, specificamente progettati per soddisfare le rigorose esigenze degli ambienti di laboratorio avanzati.

Sia che tu stia processando leghe reattive come Mg3Sb2 o che richieda soluzioni personalizzabili ad alta temperatura per applicazioni uniche, i nostri sistemi forniscono il controllo preciso su temperatura e pressione necessario per raggiungere una densità quasi teorica e una purezza superiore.

Pronto a ottimizzare le prestazioni del tuo materiale? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione di forno personalizzabile perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è l'effetto del tempo di mantenimento prolungato durante la pressatura a caldo sottovuoto (VHP)? Migliorare la purezza e la densità della fase Al3Ti

- A cosa serve una macchina per la termoformatura sottovuoto? Una guida alla modellazione della plastica economicamente vantaggiosa

- In che modo la pressione meccanica di un forno a pressa a caldo sottovuoto migliora la densità dei compositi? Aumenta le prestazioni oggi stesso

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto per la preparazione di compositi a matrice di alluminio SiCw/2024? Ottenere materiali aerospaziali ad alte prestazioni

- Quali materiali alternativi per stampi vengono utilizzati nella sinterizzazione per plasma di scintilla (SPS)? Evitare efficacemente la contaminazione da carbonio

- Quali sono le applicazioni comuni della pressatura a caldo sotto vuoto? Essenziale per i Materiali ad Alte Prestazioni

- Perché è necessaria una regolazione della pressione a più stadi in una pressa sottovuoto a caldo? Ottimizzazione della sinterizzazione di compositi Ti-Al3Ti

- Come influisce il controllo della temperatura in un forno di pressatura a caldo sottovuoto sulla qualità dell'interfaccia dei compositi Ti-Al?