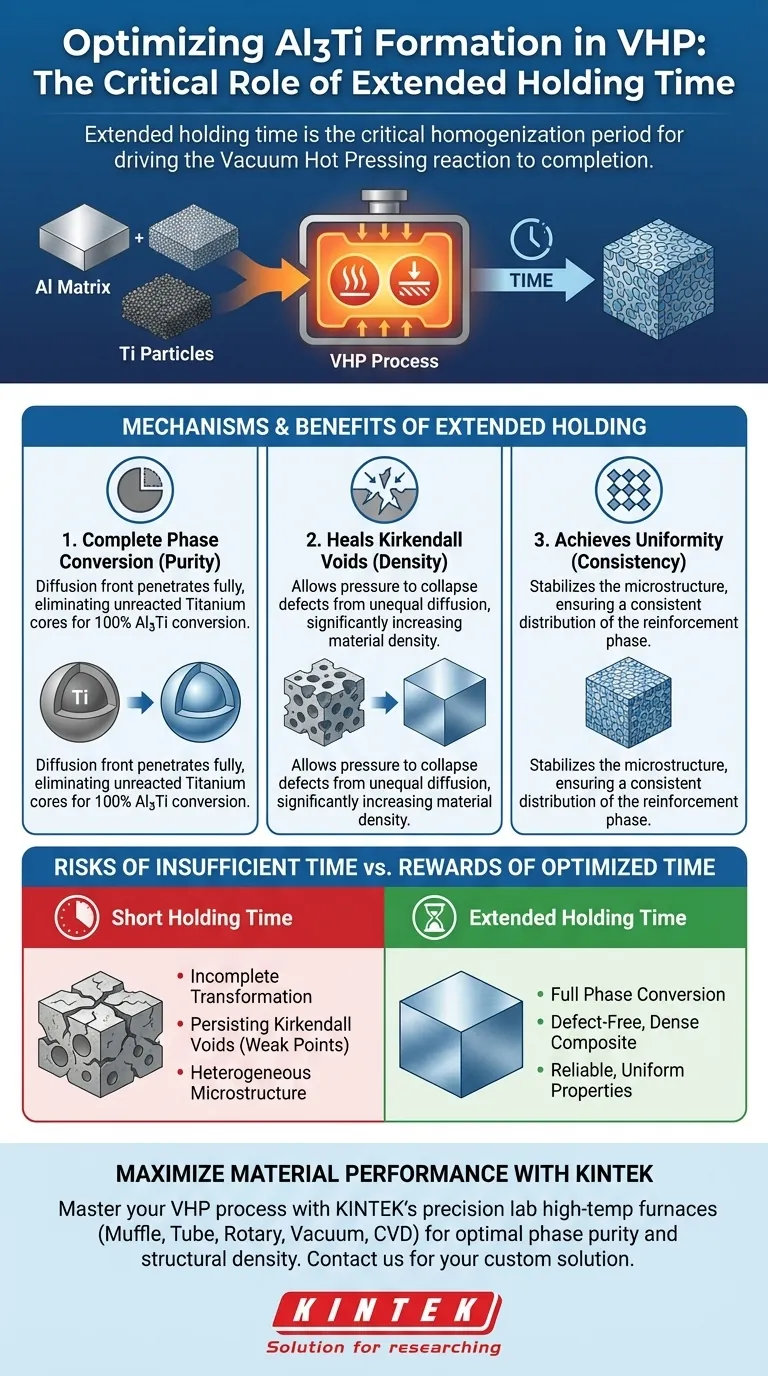

Il tempo di mantenimento prolungato funge da periodo critico di omogeneizzazione nel processo di pressatura a caldo sottovuoto (VHP). Mantenendo la temperatura di reazione per una durata prolungata, si concede tempo sufficiente per la interdiffusione atomica tra Alluminio e Titanio. Ciò si traduce direttamente nell'eliminazione dei nuclei di Titanio non reagiti, nella creazione di una fase Al3Ti uniforme e nella riparazione dei difetti indotti dalla diffusione noti come vuoti di Kirkendall.

Mentre la temperatura fornisce l'energia per avviare la reazione, il tempo di mantenimento è ciò che la porta a compimento. Estendere questa durata è essenziale per garantire una fase di rinforzo pura priva di Titanio residuo e porosità strutturale.

Meccanismi di Formazione della Fase

Per capire perché il tempo di mantenimento determina la qualità della fase Al3Ti, dobbiamo esaminare il comportamento atomico durante il periodo di ammollo.

Facilitare l'Interdiffusione Atomica

Alla temperatura di reazione impostata, la formazione della fase di rinforzo è un processo di diffusione dipendente dal tempo.

Mantenere il calore consente agli atomi di Alluminio e Titanio di migrare attraverso gli strati di confine. Senza questa esposizione termica prolungata, l'interazione tra i metalli rimane superficiale.

Eliminazione dei Nuclei Non Reagiti

Uno degli obiettivi principali del VHP è la conversione completa. Tempi di mantenimento brevi spesso lasciano intatti i centri delle particelle di Titanio.

Estendere il tempo di mantenimento assicura che il fronte di diffusione penetri completamente nelle particelle di Titanio. Ciò rimuove efficacemente il Titanio metallico residuo, convertendo completamente i nuclei delle particelle nella desiderata fase intermetallica Al3Ti.

Integrità Strutturale e Difetti

Oltre alla composizione chimica, la struttura fisica del composito è fortemente influenzata dalla durata in cui il materiale viene mantenuto a pressione e temperatura.

Ottenere Uniformità di Fase

Una microstruttura coerente richiede una reazione completa in tutta la matrice.

Un tempo di mantenimento prolungato consente alla fase Al3Ti appena formata di stabilizzarsi. Ciò si traduce in una distribuzione uniforme della fase di rinforzo, evitando agglomerati di materiale non reagito o gradienti di composizione.

Riparazione dei Vuoti di Kirkendall

Il processo di diffusione crea naturalmente difetti noti come vuoti di Kirkendall, che si verificano a causa dei tassi di diffusione disuguali di Alluminio e Titanio.

Estendere il tempo di mantenimento è il metodo principale per porvi rimedio. Consente al processo VHP di applicare calore e pressione abbastanza a lungo da collassare questi vuoti, risultando in un composito finale più denso e strutturalmente più solido.

I Rischi di Tempo Insufficiente

Quando si ottimizza un ciclo di produzione, è allettante ridurre i tempi di ciclo. Tuttavia, il riferimento evidenzia rischi specifici associati al taglio della fase di mantenimento.

Persistenza di Debolezze Strutturali

Se il tempo di mantenimento viene interrotto, i meccanismi che riparano i difetti di diffusione vengono arrestati prematuramente.

Ciò lascia i vuoti di Kirkendall intatti all'interno della matrice del materiale. Questi vuoti agiscono come concentratori di stress, riducendo significativamente l'integrità meccanica del pezzo finale.

Trasformazione di Fase Incompleta

Accelerare il processo rischia di lasciare una microstruttura eterogenea.

Senza tempo adeguato, il composito rimane una miscela di strati interfacciali reagiti e nuclei non reagiti. Ciò impedisce al materiale di raggiungere le proprietà uniformi attese da un composito rinforzato con Al3Ti completamente formato.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottimizzare il tuo profilo VHP richiede di dare priorità alle specifiche proprietà del materiale di cui hai bisogno.

- Se il tuo obiettivo principale è la Purezza di Fase: Estendi il tempo di mantenimento per garantire che il fronte di diffusione raggiunga il centro di tutte le particelle di Titanio, eliminando i nuclei non reagiti.

- Se il tuo obiettivo principale è la Densità del Materiale: Dai priorità a un mantenimento più lungo per consentire tempo sufficiente alla pressione di collassare e riparare i vuoti di Kirkendall generati durante la reazione.

Il successo nel VHP si basa sul trattamento del tempo come variabile attiva che ripara i difetti e finalizza la struttura del materiale.

Tabella Riassuntiva:

| Effetto del Tempo di Mantenimento Prolungato | Impatto sulla Fase Al3Ti e sulla Qualità del Composito |

|---|---|

| Interdiffusione Atomica | Facilita la migrazione completa degli atomi di Al e Ti attraverso gli strati di confine. |

| Conversione di Fase | Elimina i nuclei di Titanio non reagiti, garantendo una conversione al 100% in Al3Ti. |

| Microstruttura | Promuove una distribuzione uniforme della fase in tutta la matrice del materiale. |

| Gestione dei Difetti | Collassa e ripara i vuoti di Kirkendall per una densità del materiale superiore. |

| Integrità Meccanica | Riduce i concentratori di stress rimuovendo porosità strutturale e vuoti. |

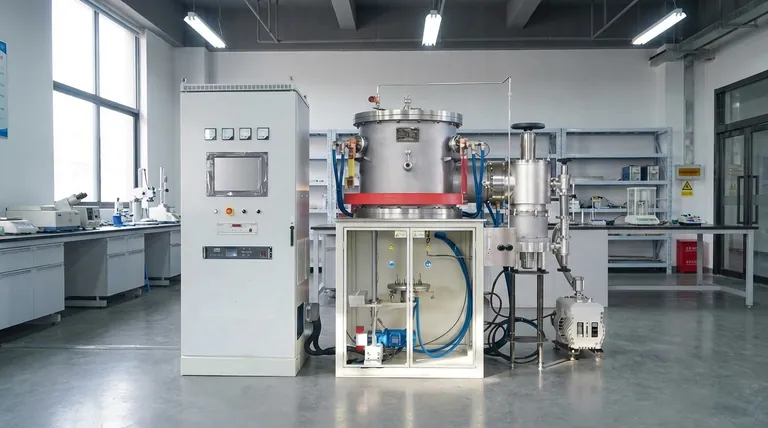

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Ottenere il perfetto equilibrio tra temperatura, pressione e tempo di mantenimento è essenziale per un rinforzo Al3Ti di alta qualità. Presso KINTEK, forniamo le attrezzature di precisione necessarie per padroneggiare il processo di pressatura a caldo sottovuoto.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di scienza dei materiali. Sia che tu miri alla completa purezza di fase o alla massima densità strutturale, i nostri sistemi forniscono la stabilità e il controllo necessari per l'eccellenza.

Pronto a ottimizzare il tuo processo VHP? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la temperatura massima di esercizio di un forno a pressa a caldo sottovuoto? Ottieni una lavorazione di alta temperatura precisa

- Qual è la funzione principale di un forno di sinterizzazione a pressa calda sottovuoto? Sintesi di compositi TiCN ad alte prestazioni

- Perché un forno a pressa a caldo sottovuoto (VHP) è preferito alla colata per agitazione? Ottenere una densità prossima a quella teorica per i compositi

- Come vengono classificati i forni di sinterizzazione a pressatura a caldo sottovuoto in base alla temperatura? Esplora soluzioni di fascia bassa, media e alta

- Perché un forno a pressa a caldo sotto vuoto (VHP) è più adatto per la preparazione di leghe ODS? Uniformità e densità superiori

- Quali sono i vantaggi unici dei sistemi di sinterizzazione a plasma a scintilla (SPS) per il carburo di silicio? Massimizzare le prestazioni del SiC

- Come le apparecchiature FAST su scala industriale affrontano le sfide di produzione? Ampliate le vostre capacità di sinterizzazione

- Quale ruolo svolgono i forni a pressa a caldo sottovuoto nei laboratori di ricerca e sviluppo? Sbloccare innovazioni sui materiali di prossima generazione