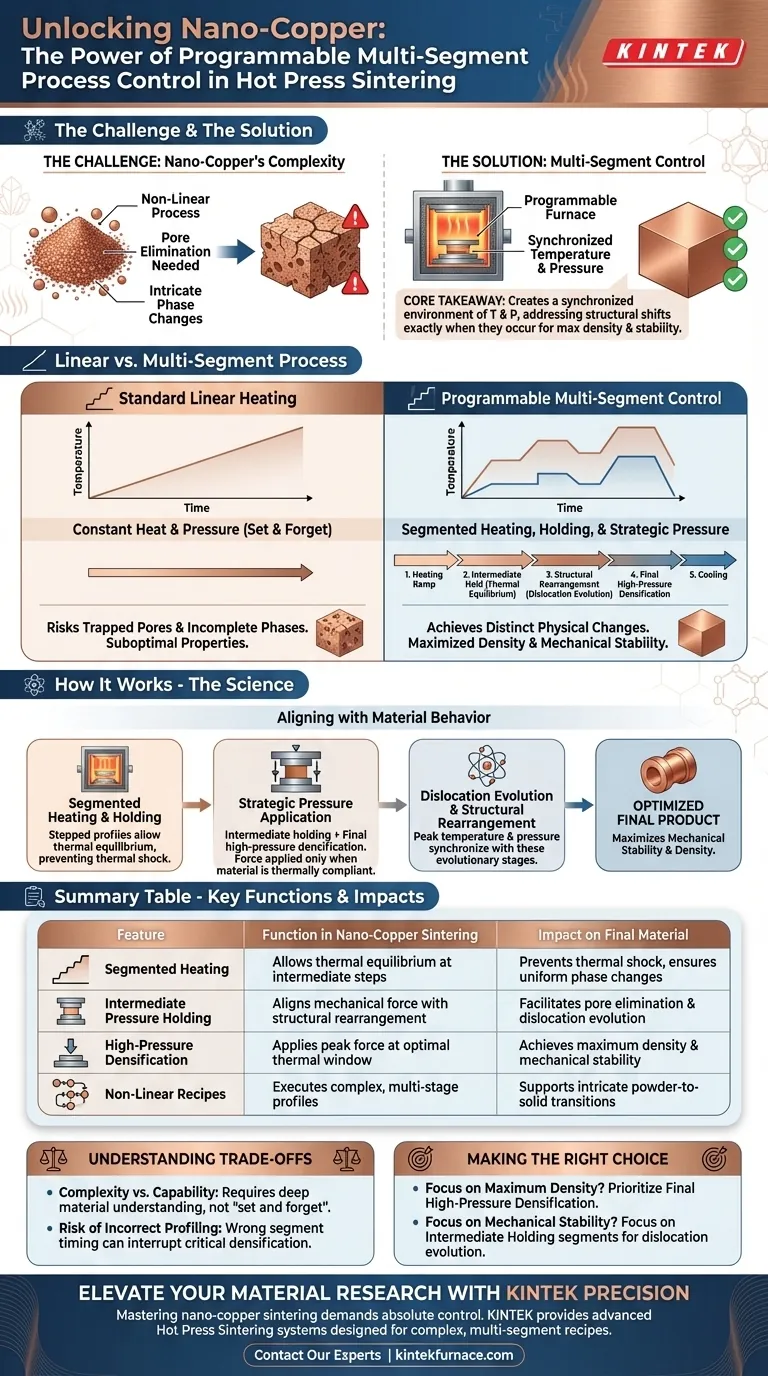

Il controllo di processo programmabile multi-segmento è la caratteristica distintiva che consente ai forni di sinterizzazione a pressa calda di processare con successo il nano-rame. Permette l'esecuzione di ricette complesse e non lineari—specificamente riscaldamento segmentato, mantenimento a pressione intermedia e densificazione finale ad alta pressione—che sono necessarie per ottenere cambiamenti fisici distinti nel materiale che una rampa di riscaldamento lineare standard non può supportare.

Concetto chiave La sinterizzazione del nano-rame non è un processo lineare; coinvolge intricate trasformazioni di fase e spostamenti strutturali. Il controllo multi-segmento crea un ambiente sincronizzato di temperatura e pressione, massimizzando la densità del materiale e la stabilità meccanica affrontando questi spostamenti esattamente quando si verificano.

La Sfida Ingegneristica del Nano-Rame

Oltre il Semplice Riscaldamento

Il nano-rame non si densifica uniformemente sotto calore costante. Il materiale richiede un approccio dinamico al processo.

Per trasformare la nano-polvere in un componente solido e stabile, il processo deve gestire attivamente comportamenti complessi all'interno della struttura del materiale.

Mirare a Cambiamenti Fisici Specifici

I principali ostacoli alla sinterizzazione di alta qualità sono l'eliminazione dei pori e le trasformazioni di fase.

Se il forno applica pressione o calore troppo presto o troppo tardi, i pori potrebbero rimanere intrappolati, o la trasformazione di fase potrebbe rimanere incompleta, compromettendo il prodotto finale.

Come il Controllo Multi-Segmento Risolve Questo Problema

Riscaldamento e Mantenimento Segmentati

Il controllo programmabile consente profili di riscaldamento "a gradini" piuttosto che una rampa continua.

Il forno può mantenere il materiale a temperature intermedie. Questo crea una finestra per l'equilibrio termico prima di passare alla fase critica successiva del processo.

Applicazione Strategica della Pressione

La pressione è critica quanto la temperatura in questo processo. La tecnologia consente il mantenimento intermedio con pressione, seguito dalla densificazione finale ad alta pressione.

Ciò garantisce che la forza meccanica venga applicata solo quando il materiale è sufficientemente conforme termicamente per accettarla senza difetti.

Allineamento con l'Evoluzione delle Dislocazioni

A livello microscopico, il materiale subisce evoluzione delle dislocazioni e riarrangiamento strutturale.

I segmenti programmabili assicurano che temperatura e pressione raggiungano il picco specificamente durante queste fasi evolutive. Questa sincronizzazione è la chiave per massimizzare la stabilità meccanica del pezzo finale.

Comprendere i Compromessi

Complessità vs. Capacità

Il principale compromesso con i forni multi-segmento programmabili è la complessità della progettazione del processo.

A differenza della semplice sinterizzazione, dove si imposta la temperatura e si lascia fare, questi forni richiedono una profonda comprensione del comportamento del materiale.

Il Rischio di Profilazione Errata

Poiché il forno consente percorsi complessi, un segmento programmato in modo errato può interrompere la densificazione critica.

Se la fase ad alta pressione viene attivata prima che il riarrangiamento strutturale sia pronto, la densità del materiale sarà subottimale indipendentemente dalla potenza della macchina.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente il controllo programmabile, allinea i tuoi parametri di processo con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità al segmento di densificazione finale ad alta pressione per schiacciare i pori rimanenti dopo la fase di riscaldamento.

- Se il tuo obiettivo principale è la Stabilità Meccanica: Concentrati sui segmenti di mantenimento intermedio per consentire il tempo adeguato per l'evoluzione delle dislocazioni e il riarrangiamento strutturale.

Padroneggiare la tempistica di questi segmenti trasforma il nano-rame da una polvere grezza a un materiale industriale ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Sinterizzazione del Nano-Rame | Impatto sul Materiale Finale |

|---|---|---|

| Riscaldamento Segmentato | Consente l'equilibrio termico a passi intermedi | Previene shock termici e assicura trasformazioni di fase uniformi |

| Mantenimento a Pressione Intermedia | Allinea la forza meccanica con il riarrangiamento strutturale | Facilita l'eliminazione dei pori e l'evoluzione delle dislocazioni |

| Densificazione ad Alta Pressione | Applica la forza di picco nella finestra termica ottimale | Raggiunge la massima densità e stabilità meccanica |

| Ricette Non Lineari | Esegue profili di processo complessi e multistadio | Supporta intricate transizioni fisiche da polvere a solido |

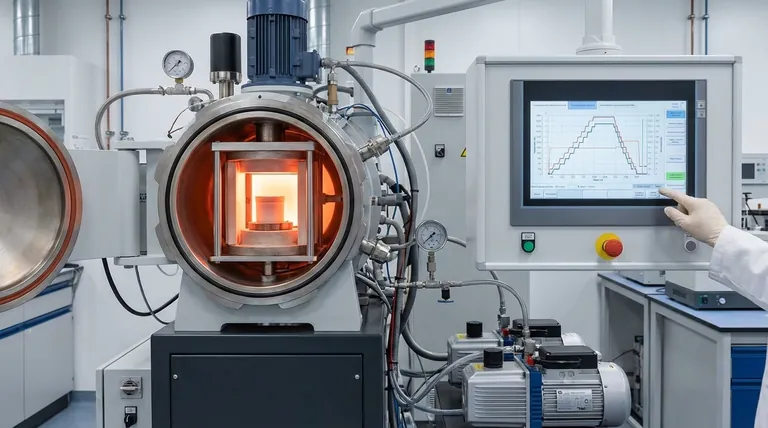

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Padroneggiare la sinterizzazione del nano-rame richiede più del semplice calore: richiede un controllo assoluto. In KINTEK, forniamo sistemi avanzati di Sinterizzazione a Pressa Calda e forni personalizzabili Muffola, a Tubo e Sottovuoto progettati per eseguire ricette complesse e multi-segmento con precisione chirurgica.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, i nostri sistemi sono personalizzati per affrontare le sfide uniche del riarrangiamento strutturale e della densificazione ad alta pressione. Pronto a ottimizzare il tuo profilo di sinterizzazione?

Contatta i nostri esperti tecnici oggi stesso per trovare la tua soluzione personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è la funzione principale di un forno a pressa a caldo nella sintesi di bicristalli di SiC? Ottenere un legame atomico di precisione

- Perché gli stampi in grafite sono fondamentali per la pressatura a caldo sotto vuoto di Cu/rGO? Migliorare precisione e densificazione

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto per la preparazione di compositi a matrice di alluminio SiCw/2024? Ottenere materiali aerospaziali ad alte prestazioni

- Che ruolo svolgono i forni a pressa a caldo sotto vuoto nello sviluppo di materiali avanzati? Forgiare materiali ad alta densità e puri

- Qual è il ruolo principale di un forno a pressatura a caldo sottovuoto (VHP)? Ottenere la massima trasmittanza infrarossa nelle ceramiche di ZnS

- Quale ruolo svolge uno stampo in grafite ad alta resistenza nella sinterizzazione per pressatura a caldo? Ottimizzare la densità di Al2O3/TiC/SiC(w)

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Come l'ambiente sottovuoto facilita la densificazione delle ceramiche di ZnS? Sblocca la sinterizzazione liquida ad alte prestazioni