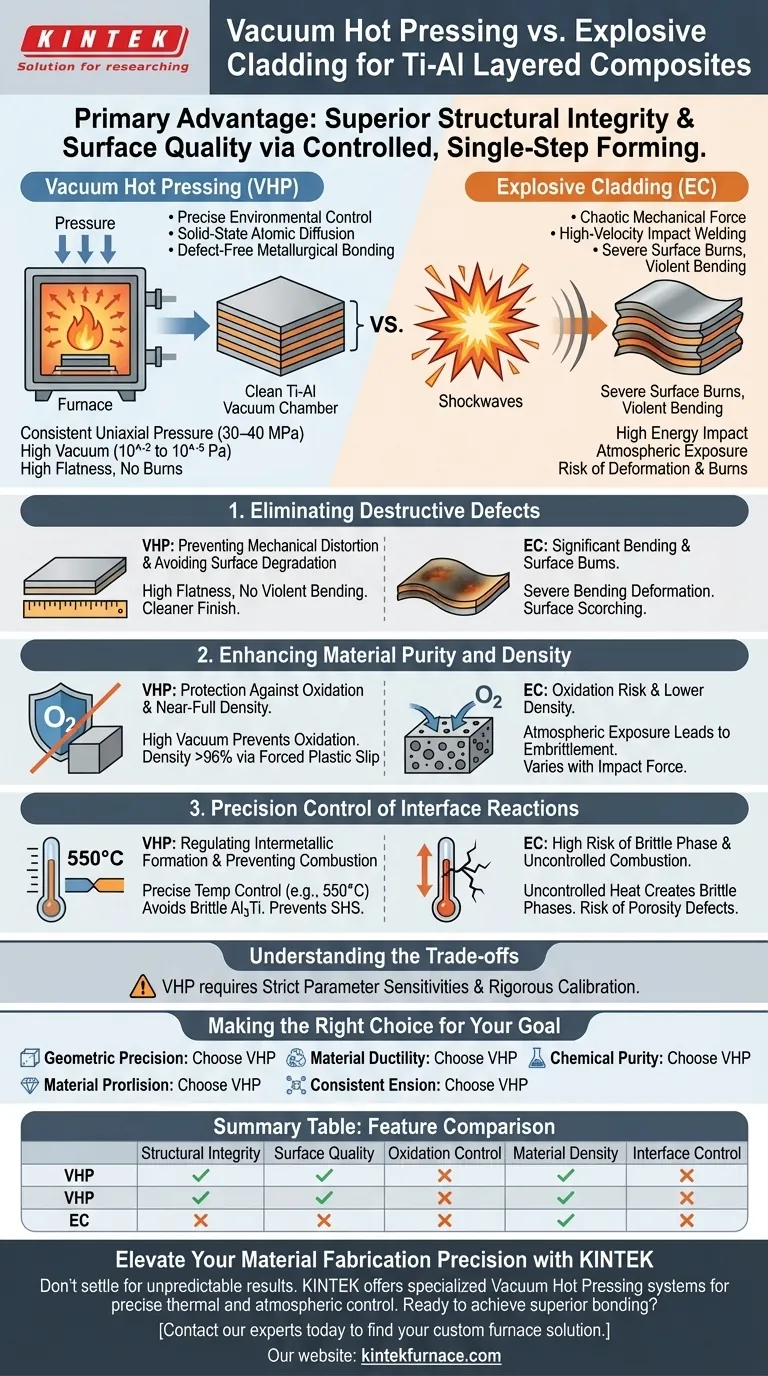

Il vantaggio principale dell'utilizzo di un forno a pressatura a caldo sottovuoto per i compositi stratificati Ti-Al è la capacità di ottenere un'integrità strutturale e una qualità superficiale superiori attraverso un processo di formatura controllato in un unico passaggio. A differenza della saldatura esplosiva, che utilizza impatti ad alta velocità, la pressatura a caldo sottovuoto evita gravi bruciature superficiali e violente deformazioni di flessione, fornendo un prodotto finale con elevata planarità e un legame interfaciale uniforme.

Concetto chiave: La pressatura a caldo sottovuoto sostituisce la forza meccanica caotica della saldatura esplosiva con un controllo ambientale preciso, consentendo un legame metallurgico privo di difetti attraverso la diffusione atomica allo stato solido anziché la saldatura per impatto.

Eliminazione dei difetti distruttivi

Questa sezione affronta la qualità fisica del composito, concentrandosi sulla riduzione dei difetti macroscopici intrinseci ai metodi esplosivi.

Prevenzione della distorsione meccanica

La saldatura esplosiva si basa su onde d'urto che possono causare una sostanziale deformazione degli strati metallici. La pressatura a caldo sottovuoto applica una pressione meccanica costante e uniassiale (ad es. 30–40 MPa). Ciò garantisce che il laminato finale mantenga un'elevata planarità senza la violenta flessione associata alla lavorazione esplosiva.

Evitare il degrado superficiale

L'elevata energia della saldatura esplosiva può bruciare o danneggiare la superficie del materiale. La pressatura a caldo avviene in un ambiente termico controllato, eliminando il rischio di bruciature superficiali. Ciò si traduce in una finitura più pulita che richiede meno lavorazioni o correzioni post-processo.

Miglioramento della purezza e della densità del materiale

Mentre la saldatura esplosiva lega i materiali istantaneamente, manca del controllo ambientale necessario per metalli reattivi come il Titanio.

Protezione contro l'ossidazione

La polvere e le lamine di titanio sono estremamente sensibili all'ossigeno, che causa fragilità. L'ambiente ad alto vuoto (ad es. 10^-2 - 10^-5 Pa) previene l'ossidazione durante la fase di riscaldamento. Ciò garantisce che le proprietà meccaniche del titanio rimangano non compromesse dalla contaminazione da ossigeno.

Raggiungimento della densità quasi completa

La sinterizzazione standard lascia spesso pori, con conseguente minore densità (circa 71%). La combinazione di calore e scorrimento plastico forzato dovuto alla pressione meccanica esclude pori e vuoti interni. Ciò consente al composito di avvicinarsi a uno stato quasi completamente denso (spesso superiore al 96%) con uno stretto contatto microscopico tra gli strati.

Controllo di precisione delle reazioni interfaciali

Il vantaggio più critico del forno è la capacità di ottimizzare l'interazione chimica tra gli strati, che è difficile da controllare nella saldatura esplosiva.

Regolazione della formazione di intermetallici

Il legame tra Titanio e Alluminio dipende fortemente dalla temperatura; il calore eccessivo crea fasi fragili. Il controllo preciso del forno consente di mantenere le temperature nei punti di legame ottimali (ad es. 550°C) evitando soglie più elevate (ad es. 600°C) dove si formano fasi fragili di Al3Ti. Ciò previene le fessurazioni e la ridotta plasticità spesso osservate quando le temperature di reazione sono incontrollate.

Prevenzione della combustione incontrollata

Finestre di temperatura specifiche determinano il meccanismo di reazione. Una reazione semi-solida controllata produce una struttura densa, mentre un leggero superamento può innescare la Sintesi ad Alta Temperatura Auto-Propagante (SHS). La capacità del forno di "bloccare" la finestra di reazione impedisce queste reazioni di combustione, che altrimenti porterebbero a significativi difetti di porosità.

Comprendere i compromessi

Sebbene la pressatura a caldo sottovuoto offra una qualità superiore, introduce sensibilità di processo rigorose che devono essere gestite.

Sensibilità alle deviazioni dei parametri

A differenza della natura "basata sulla forza" della saldatura esplosiva, la pressatura a caldo è scientificamente delicata. Come notato, una deviazione di temperatura di soli 45°C (ad es. da 665°C a 710°C) può far passare il processo da un legame riuscito a una reazione di combustione piena di difetti. Gli operatori devono mantenere una calibrazione rigorosa delle apparecchiature per evitare il degrado delle prestazioni del materiale causato da un superamento della temperatura.

Fare la scelta giusta per il tuo obiettivo

La pressatura a caldo sottovuoto è la scelta superiore quando le prestazioni del materiale e la precisione geometrica sono non negoziabili.

- Se il tuo obiettivo principale è la precisione geometrica: Scegli la pressatura a caldo sottovuoto per garantire un'elevata planarità ed evitare la deformazione di flessione tipica dell'impatto esplosivo.

- Se il tuo obiettivo principale è la duttilità del materiale: Affidati al controllo preciso della temperatura del forno per prevenire la formazione di intermetallici fragili di Al3Ti che causano fessurazioni.

- Se il tuo obiettivo principale è la purezza chimica: Sfrutta l'ambiente sottovuoto per prevenire l'ossidazione negli strati di titanio ed eliminare le impurità volatili.

Privilegiando il controllo ambientale rispetto alla forza meccanica, la pressatura a caldo sottovuoto trasforma il processo volatile di combinazione di metalli reattivi in una capacità di produzione prevedibile e ad alta precisione.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo sottovuoto | Saldatura esplosiva |

|---|---|---|

| Integrità strutturale | Elevata planarità; nessuna flessione | Significativa deformazione di flessione |

| Qualità superficiale | Nessuna bruciatura; finitura pulita | Rischio di gravi bruciature superficiali |

| Controllo dell'ossidazione | Ambiente ad alto vuoto | Esposizione atmosferica |

| Densità del materiale | Densità quasi completa (>96%) | Varia con la forza d'impatto |

| Controllo dell'interfaccia | Regolazione precisa degli intermetallici | Alto rischio di formazione di fasi fragili |

Migliora la precisione della tua fabbricazione di materiali con KINTEK

Non accontentarti dei risultati imprevedibili della saldatura esplosiva. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati di pressatura a caldo sottovuoto, forni a muffola, a tubo, rotativi e CVD, tutti personalizzabili per le tue esigenze di ricerca o produzione uniche. Le nostre soluzioni ad alta temperatura forniscono il preciso controllo termico e atmosferico necessario per eliminare le fasi fragili e prevenire l'ossidazione nei metalli reattivi come il Titanio.

Pronto a ottenere un legame superiore e una densità quasi completa?

Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è lo scopo del degasaggio ad alta temperatura in un forno sottovuoto prima della pressatura a caldo di polveri di lega Al-Cu? Garantire la massima densità e resistenza

- Qual è il ruolo degli inserti sacrificali nel processo di sinterizzazione al plasma a scintilla (SPS)? Progetta geometrie complesse

- Quali applicazioni mediche beneficiano della tecnologia di pressatura a caldo sotto vuoto? Migliorare gli impianti e gli strumenti biocompatibili

- Come una fornace di pressatura a caldo sottovuoto facilita la densificazione della CaF2? Ottenere un'elevata trasparenza ottica

- Quali sono i vantaggi tecnici dei sistemi SPS sottovuoto per le ceramiche trasparenti di grandi dimensioni? Ottenere la massima chiarezza ottica

- Perché è necessario un alto vuoto in un forno a pressatura a caldo? Ottenere una trasparenza perfetta nelle ceramiche fluorurate

- Qual è il significato della capacità di riscaldamento rapido di un forno a pressa a caldo? Sblocca la precisione della sinterizzazione su nanoscala

- Quali sono le applicazioni comuni dei forni a pressa a caldo? Sblocca Soluzioni per Materiali ad Alta Densità