I sistemi di riscaldamento a bombardamento elettronico offrono un vantaggio distintivo negli studi sulla superficie del niobio, garantendo una pulizia e un'accuratezza di simulazione superiori rispetto ai metodi tradizionali. Utilizzando fasci di elettroni sul retro del supporto del campione, questa tecnica raggiunge velocità di riscaldamento altamente stabili preservando l'integrità del vuoto richiesta per la ricerca di materiali superconduttori sensibili.

Il vantaggio principale del bombardamento elettronico rispetto al riscaldamento a resistenza risiede nella sua duplice capacità di mantenere un'eccezionale purezza del vuoto di laboratorio, replicando al contempo con precisione la dinamica termica degli ambienti di produzione industriale.

Raggiungere la Fedeltà Industriale

Simulazione della Fabbricazione nel Mondo Reale

Il punto di forza principale del bombardamento elettronico in questo contesto è la sua capacità di simulare con precisione gli ambienti industriali.

In particolare, replica le condizioni riscontrate nei forni industriali per la cottura di cavità superconduttrici. Ciò consente ai ricercatori di generare dati direttamente trasferibili ai processi di produzione effettivi.

Rampaggio Termico ad Alta Precisione

I sistemi a bombardamento elettronico offrono un controllo eccezionale sulle variazioni di temperatura.

Il riferimento evidenzia la capacità di raggiungere velocità di riscaldamento stabili fino a 1 °C/min. Questo rampaggio lento e controllato è fondamentale per osservare riduzioni sottili degli ossidi superficiali senza indurre shock termico o superare le temperature target.

Garantire la Purezza del Materiale

Mantenimento dell'Integrità della Camera a Vuoto

Quando si studia il niobio, in particolare per applicazioni superconduttrici, la purezza della superficie è fondamentale.

I tradizionali riscaldatori a resistenza rischiano spesso di introdurre contaminanti attraverso il degassamento. Al contrario, il bombardamento elettronico aiuta a mantenere l'elevata purezza della camera a vuoto di laboratorio durante il processo termico.

Applicazione del Riscaldamento Posteriore

Il sistema applica tipicamente il calore al retro del supporto del campione.

Questa configurazione separa il meccanismo di riscaldamento dalla superficie sensibile in fase di analisi, riducendo ulteriormente il rischio di interazione diretta o contaminazione dello strato di ossido di niobio.

Considerazioni Operative

Specificità dell'Applicazione

Sebbene altamente efficace, questo metodo è progettato per uno scopo specifico: simulare la cottura di cavità superconduttrici.

I ricercatori dovrebbero assicurarsi che i loro obiettivi sperimentali siano in linea con i profili termici e le velocità di rampaggio specifiche (ad esempio, la stabilità di 1 °C/min) tipiche di questi processi industriali. Se l'obiettivo è testare picchi termici rapidi o condizioni non industriali, la precisione di questo strumento di simulazione potrebbe non essere la priorità.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo focus principale è la Rilevanza Industriale: Scegli il bombardamento elettronico per mimare con precisione i forni di cottura utilizzati nella produzione di cavità superconduttrici.

- Se il tuo focus principale è la Purezza Superficiale: Affidati a questo metodo per mantenere un'elevata pulizia della camera a vuoto e prevenire interferenze da contaminanti durante la riduzione degli ossidi.

Il bombardamento elettronico fornisce il ponte necessario tra la sperimentazione su scala di laboratorio e la realtà su scala industriale per le applicazioni del niobio.

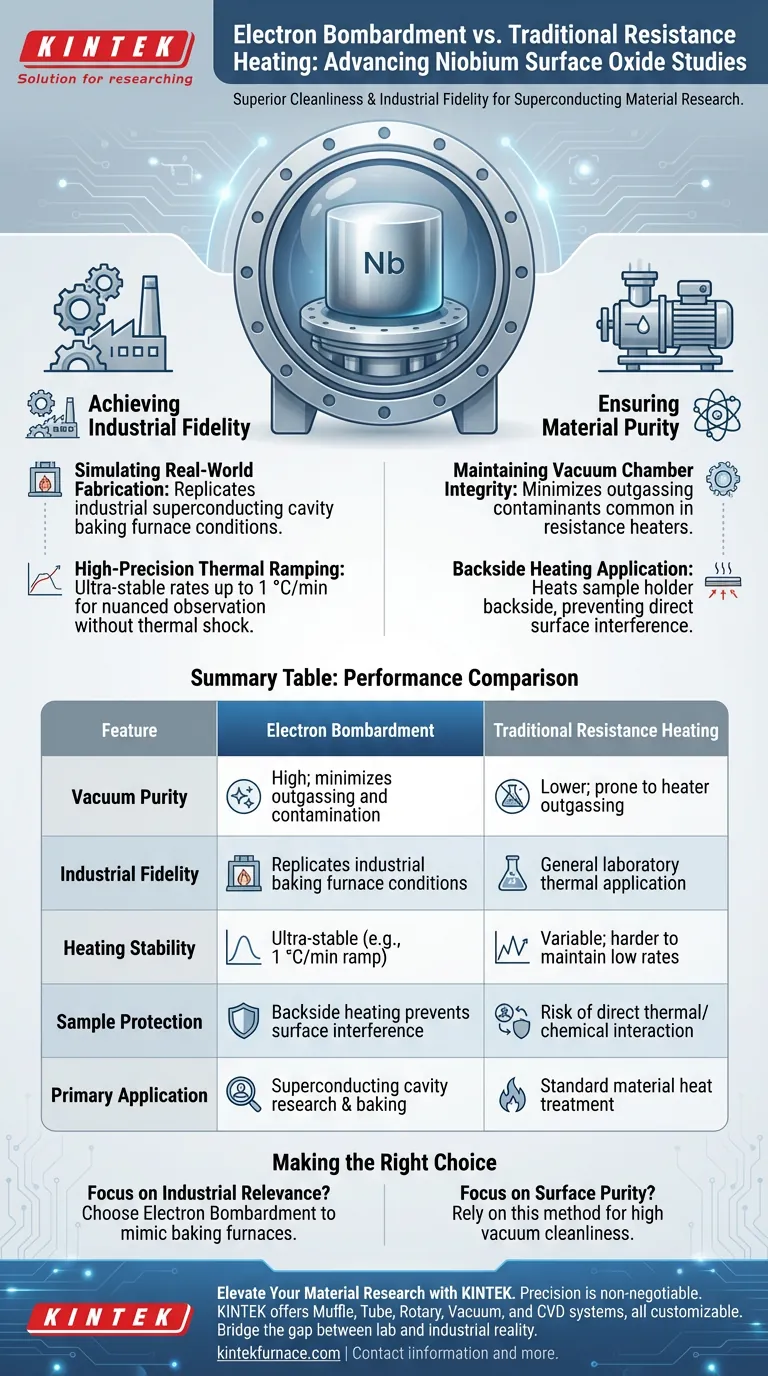

Tabella Riassuntiva:

| Caratteristica | Riscaldamento a Bombardamento Elettronico | Riscaldamento a Resistenza Tradizionale |

|---|---|---|

| Purezza del Vuoto | Alta; minimizza degassamento e contaminazione | Inferiore; incline al degassamento del riscaldatore |

| Fedeltà Industriale | Replica le condizioni dei forni di cottura industriali | Applicazione termica generale di laboratorio |

| Stabilità del Riscaldamento | Ultra-stabile (ad es. rampaggio di 1 °C/min) | Variabile; più difficile mantenere basse velocità |

| Protezione del Campione | Il riscaldamento posteriore previene interferenze superficiali | Rischio di interazione termica/chimica diretta |

| Applicazione Principale | Ricerca e cottura di cavità superconduttrici | Trattamento termico standard dei materiali |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è un requisito non negoziabile quando si studiano materiali superconduttori sensibili come il niobio. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi a muffola, tubolari, rotativi, a vuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Sia che tu richieda la precisione del bombardamento elettronico o forni specializzati ad alta temperatura, le nostre attrezzature garantiscono la purezza e il controllo termico richiesti dal tuo progetto.

Pronto a colmare il divario tra esperimenti di laboratorio e realtà industriale? Contattaci oggi stesso per consultare i nostri specialisti e trovare la soluzione ad alta temperatura perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Alena Prudnikava, Jens Knobloch. <i>In-situ</i> synchrotron x-ray photoelectron spectroscopy study of medium-temperature baking of niobium for SRF application. DOI: 10.1088/1361-6668/ad4825

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Cosa si produce in un laboratorio odontotecnico? Scopri le protesi personalizzate per il tuo sorriso

- Qual è l'effetto della sinterizzazione di pellet di elettrolita BZCYYb a 1000°C? Potenzia oggi le prestazioni della tua PCFC

- Come viene utilizzato il SEM per valutare i catalizzatori di fosfato di manganese dopo la calcinazione? Verificare l'integrità dei nanosheet.

- Come influisce il controllo della temperatura ad alta precisione sulla crescita cristallina di LaMg6Ga6S16? Strategie di riscaldamento di precisione

- Come migliora un forno di ricottura i film sottili di seleniuro di indio? Ottimizza oggi stesso l'efficienza energetica del tuo fotoanodo

- Perché un controllore di flusso massico ad alta precisione è essenziale per gli studi sulla riduzione del minerale di ferro che coinvolgono il vapore acqueo?

- Quali sono gli obiettivi principali del processo di utilizzo di un forno a nastro a infrarossi? Ottimizzare la metallizzazione delle celle solari TOPCon

- Quali sono le applicazioni dei forni di sinterizzazione nella stampa 3D? Ottieni componenti ad alta resistenza per l'aerospaziale e altro ancora