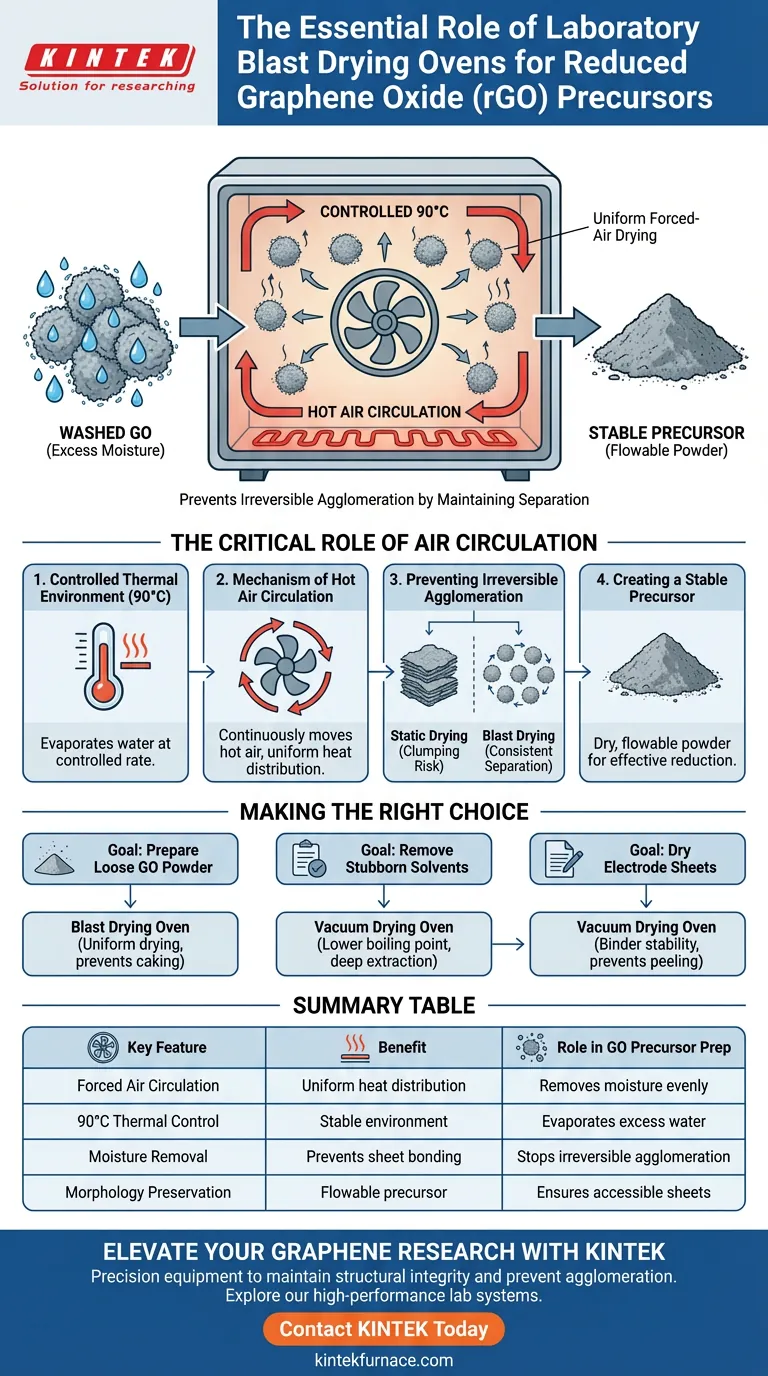

Un forno a essiccazione forzata da laboratorio è lo strumento standard per convertire l'ossido di grafene (GO) lavato in una polvere precursore stabile senza comprometterne la struttura. Mantenendo una temperatura costante, tipicamente intorno ai 90 °C, e utilizzando una circolazione continua di aria calda, il forno rimuove delicatamente l'umidità in eccesso. Questo ambiente controllato è essenziale per evitare che i fogli di GO bagnati aderiscano permanentemente tra loro, garantendo che il materiale rimanga adatto alla successiva riduzione chimica o termica.

La funzione principale del forno a essiccazione forzata è prevenire l'agglomerazione irreversibile attraverso un'essiccazione uniforme e forzata dall'aria. Preservando la separazione dei fogli di ossido di grafene durante la rimozione dell'umidità, si garantisce che la polvere precursore mantenga la stabilità fisica e la morfologia richieste per un ossido di grafene ridotto (rGO) di alta qualità.

Il Ruolo Critico della Circolazione dell'Aria

Ambiente Termico Controllato

Dopo la fase di lavaggio, l'ossido di grafene contiene un'eccessiva quantità di umidità.

Un forno a essiccazione forzata crea un ambiente stabile, solitamente impostato a 90 °C, per far evaporare quest'acqua a una velocità controllata.

Il Meccanismo della Circolazione di Aria Calda

La caratteristica distintiva di un forno a essiccazione forzata è il suo sistema di circolazione forzata dell'aria.

A differenza dell'essiccazione statica, questo sistema muove continuamente aria calda attorno al campione, garantendo che il calore sia distribuito uniformemente su tutto il materiale.

Questa uniformità è vitale per rimuovere l'umidità libera tra le particelle senza creare "punti caldi" che potrebbero danneggiare il materiale.

Prevenire l'Agglomerazione Irreversibile

Il rischio più significativo durante l'essiccazione dell'ossido di grafene è l'agglomerazione.

Se i fogli di GO si asciugano in modo non uniforme o troppo lentamente in un ambiente statico, tendono a impilarsi e legarsi strettamente tra loro.

L'essiccazione forzata mitiga questo problema asciugando il materiale in modo costante, prevenendo la formazione di grumi duri e irreversibili che sarebbero difficili da ridurre in seguito.

Creare un Precursore Stabile

Il risultato di questo processo è una polvere secca e sciolta con una morfologia fisica stabile.

Questo stato "fluido" consente ai prodotti chimici o al calore di interagire efficacemente con i singoli fogli durante la fase successiva: il processo di riduzione per creare rGO.

Comprendere i Compromessi

Essiccazione Forzata vs. Essiccazione Sottovuoto

Mentre l'essiccazione forzata è eccellente per la preparazione generale di polveri, opera a pressione atmosferica.

Se il tuo materiale presenta solventi residui profondi (come il metanolo) intrappolati nei micropori, un forno a essiccazione sottovuoto potrebbe essere più efficace.

Limitazioni Relative ai Leganti

L'essiccazione forzata si basa sul calore e sul movimento dell'aria, che possono essere aggressivi per alcuni compositi delicati.

Ad esempio, durante l'essiccazione di fogli di elettrodi, l'essiccazione sottovuoto è spesso preferita per proteggere le prestazioni del legante e prevenire il distacco del materiale attivo.

Tuttavia, per l'obiettivo specifico di preparare polvere grezza di ossido di grafene, il forno a essiccazione forzata rimane la scelta migliore per prevenire l'agglomerazione fisica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire i migliori risultati per la tua specifica fase di ricerca, applica le seguenti linee guida:

- Se il tuo obiettivo principale è preparare polvere di GO sciolta: Utilizza un forno a essiccazione forzata per garantire un'essiccazione uniforme e impedire che i fogli si compattino permanentemente.

- Se il tuo obiettivo principale è rimuovere solventi ostinati dai pori: Considera un forno a essiccazione sottovuoto per abbassare il punto di ebollizione ed estrarre i residui senza calore eccessivo.

- Se il tuo obiettivo principale è asciugare fogli di elettrodi finiti: Utilizza l'essiccazione sottovuoto per garantire la stabilità del legante e prevenire il distacco dei materiali attivi.

Dando priorità al flusso d'aria e alla temperatura controllata, proteggi l'integrità strutturale del tuo precursore prima che inizi il processo di riduzione.

Tabella Riassuntiva:

| Caratteristica Chiave | Beneficio | Ruolo nella Preparazione del Precursore GO |

|---|---|---|

| Circolazione Forzata dell'Aria | Distribuzione uniforme del calore | Rimuove l'umidità uniformemente senza creare punti caldi dannosi |

| Controllo Termico a 90°C | Ambiente stabile | Evapora l'acqua in eccesso a una velocità controllata per proteggere la morfologia |

| Rimozione dell'Umidità | Previene il legame dei fogli | Ferma l'agglomerazione irreversibile degli strati di ossido di grafene |

| Preservazione della Morfologia | Precursore scorrevole | Garantisce che i singoli fogli rimangano accessibili per la fase di riduzione |

Eleva la Tua Ricerca sul Grafene con KINTEK

La precisione è fondamentale nella preparazione di precursori sensibili come l'ossido di grafene. KINTEK fornisce le apparecchiature di laboratorio ad alte prestazioni necessarie per mantenere l'integrità strutturale e prevenire l'agglomerazione del materiale. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura specializzati per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare i tuoi processi di essiccazione e riduzione?

Contatta KINTEK Oggi per scoprire come le nostre soluzioni di riscaldamento avanzate possono migliorare la qualità del tuo materiale e l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Dilek Öztekin, Sena Yaşyerli. Preparation of RGO with Enhanced Electrical Conductivity: Effects of Sequential Reductions of L-Ascorbic Acid and Thermal. DOI: 10.1007/s13369-024-09915-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come fanno i forni elettrici controllati da microprocessore a garantire l'omogeneità della lega Se80In5Te6Sb9?

- Qual è il significato dell'utilizzo di un processo di incisione all'idrogeno in una camera di reazione? Padronanza della preparazione della superficie del SiC

- Qual è la funzione principale di un forno a convezione forzata nella preparazione di campioni vegetali? Garantire dati accurati ogni volta

- Qual è la necessità di un sistema di schermatura con gas argon? Garantire la purezza nella rifusione laser

- Qual è il ruolo primario di un forno di grado industriale nella preparazione di campioni di terreno modificati con chitosano?

- Come funziona il vetro frit nei rivestimenti SiOC? Migliora la densità della barriera con la guarigione in fase liquida

- Qual è la funzione del foglio di alluminio negli esperimenti di combustione della pelle? Ottimizzare l'isolamento termico e l'accuratezza

- Qual è il ruolo delle apparecchiature di impregnazione sotto vuoto e pressione nella sintesi di Fe3O4? Master Ingegneria delle Fibre di Legno Magnetiche