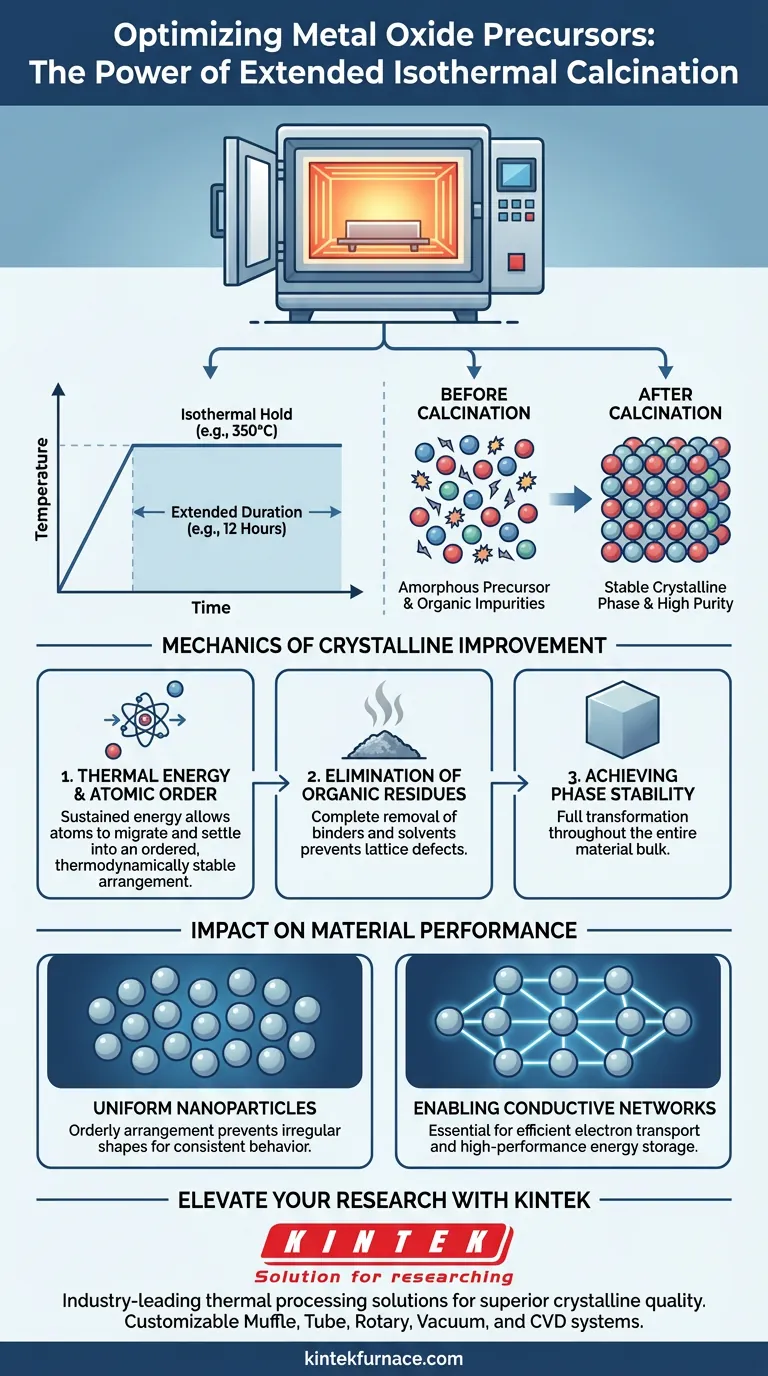

La calcinazione isotermica prolungata agisce come un processo di stabilizzazione completo per i precursori degli ossidi metallici, alterandone fondamentalmente la struttura interna. Mantenendo una temperatura costante (ad esempio, 350°C) per un periodo prolungato (ad esempio, 12 ore), il forno fornisce l'energia termica sostenuta necessaria per forzare gli atomi in un reticolo ordinato, eliminando al contempo le impurità organiche.

La funzione principale della calcinazione prolungata è quella di guidare l'organizzazione atomica. Garantisce la completa trasformazione dei precursori grezzi in una fase cristallina stabile e uniforme, prerequisito per applicazioni ad alte prestazioni come l'accumulo di energia.

La meccanica del miglioramento cristallino

Per capire perché è necessario un tempo prolungato, dobbiamo esaminare cosa accade a livello atomico durante la fase di mantenimento.

Energia termica e ordine atomico

La cristallizzazione non è istantanea; richiede energia e tempo. Il mantenimento prolungato a temperature come 350°C fornisce l'energia termica necessaria agli atomi per migrare da uno stato caotico a uno strutturato.

Questo apporto energetico sostenuto consente agli atomi di stabilizzarsi in una disposizione ordinata e termodinamicamente stabile. Senza questa durata, il materiale potrebbe rimanere amorfo o scarsamente cristallizzato.

Eliminazione dei residui organici

I precursori contengono spesso leganti organici o solventi residui dal processo di sintesi. La calcinazione prolungata garantisce la rimozione completa di questi residui organici.

Se questi residui non vengono completamente bruciati, agiscono come impurità che interrompono il reticolo cristallino. Un mantenimento di 12 ore garantisce che il materiale finale sia chimicamente puro.

Raggiungimento della stabilità di fase

L'obiettivo della calcinazione è raggiungere una fase cristallina specifica e stabile. L'esposizione prolungata garantisce che la trasformazione sia completa in tutto il volume del materiale, piuttosto che solo in superficie.

Impatto sulle prestazioni del materiale

Le modifiche strutturali indotte dalla calcinazione hanno conseguenze dirette sul modo in cui il materiale si comporta nelle applicazioni reali.

Creazione di nanoparticelle uniformi

Nel contesto di materiali come l'ossido di cobalto, la calcinazione isotermica prolungata produce nanoparticelle altamente uniformi.

L'ordinata disposizione degli atomi impedisce la formazione di forme o dimensioni irregolari. Questa uniformità morfologica è fondamentale per un comportamento coerente del materiale.

Abilitazione di reti conduttive

Per i dispositivi di accumulo di energia, la connessione fisica tra le particelle è vitale. Le nanoparticelle uniformi prodotte da questo processo sono essenziali per costruire efficaci reti conduttive.

L'elevata qualità cristallina garantisce un efficiente trasporto di elettroni, influenzando direttamente l'efficienza e la capacità del dispositivo di accumulo di energia finale.

Il giusto equilibrio tra tempo e qualità

Sebbene i benefici siano chiari, è importante comprendere i vincoli operativi di questo processo.

La necessità della durata

Il processo richiede intrinsecamente tempo. Un mantenimento di 12 ore rappresenta un investimento significativo in termini di tempo di elaborazione che limita la velocità di produzione.

Il rischio di affrettare i tempi

Tentare di ridurre questa finestra temporale comporta il rischio di una trasformazione incompleta. Un tempo insufficiente potrebbe lasciare residui organici intrappolati all'interno del materiale o comportare una struttura atomica disordinata, compromettendo la rete conduttiva.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta un protocollo di sintesi per ossidi metallici, considerare come i parametri di calcinazione si allineano con i requisiti di prestazione.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il tempo di mantenimento sia sufficiente per bruciare completamente tutti i residui organici per prevenire difetti reticolari.

- Se il tuo obiettivo principale sono le prestazioni del dispositivo: Dai priorità ai mantenimenti isotermici prolungati per ottenere l'uniformità delle particelle richiesta per reti conduttive robuste.

La calcinazione prolungata è il ponte tra un precursore chimico grezzo e un materiale funzionale ad alte prestazioni.

Tabella riassuntiva:

| Elemento del processo | Impatto sulla qualità cristallina | Beneficio applicativo |

|---|---|---|

| Energia termica sostenuta | Facilita la migrazione atomica verso un reticolo ordinato | Elevata stabilità termodinamica |

| Durata prolungata | Garantisce la rimozione completa dei residui organici | Elevata purezza chimica e meno difetti |

| Uniformità di fase | La trasformazione avviene attraverso l'intero volume del materiale | Comportamento coerente del materiale |

| Morfologia delle particelle | Produce nanoparticelle altamente uniformi | Reti conduttive migliorate |

Eleva la tua ricerca sui materiali con KINTEK

L'accumulo di energia ad alte prestazioni e la sintesi di materiali avanzati richiedono precisione assoluta nell'elaborazione termica. KINTEK fornisce soluzioni leader del settore necessarie per ottenere una qualità cristallina superiore. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di calcinazione isotermica.

Non lasciare che trasformazioni incomplete compromettano le prestazioni del tuo dispositivo. Contattaci oggi stesso per scoprire come i nostri forni specializzati per alte temperature da laboratorio possono fornire la stabilità termica e l'uniformità che la tua ricerca merita.

Guida Visiva

Riferimenti

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché la temperatura di estrusione per i biocompositi di PVC è tipicamente impostata a 130°C? Raggiungere un perfetto equilibrio termico

- Perché un forno di essiccazione è preferito per la pulizia post-trattamento del carbone attivo? Proteggi la struttura del tuo materiale

- Cos'è il riscaldamento Joule e come si collega al riscaldamento a induzione? Padroneggia la fisica del riscaldamento senza contatto

- In che modo l'ottimizzazione della portata massica del gas combustibile influisce sull'efficienza termica di un forno industriale? Massimizzare la ritenzione di calore

- Perché il gas SF6 viene utilizzato come inibitore primario nell'AS-ALD su ZrO2? Padroneggiare la strategia di passivazione basata sui difetti

- Qual è la funzione di un forno a essiccazione forzata nella conversione del rivestimento SiOC? Garantire la rimozione impeccabile dei solventi

- Perché viene impiegato un processo di tempra ad acqua quando si recuperano i prodotti di reazione? Raggiungere la conservazione strutturale istantanea

- Perché è necessario un forno di essiccazione sotto vuoto per i precursori Fe-CN@CoCN? Preservare l'integrità strutturale del MOF