La funzione principale di un forno a essiccazione forzata nella conversione del rivestimento SiOC è facilitare l'evaporazione controllata e costante dei solventi. Mantenendo una temperatura costante (tipicamente 80 °C) con circolazione attiva di aria calda, il forno rimuove miscele volatili come butanolo e xilene senza indurre shock termico. Ciò crea uno stato precursore stabile essenziale per una ceramizzazione di successo.

Concetto chiave Questa fase di pre-essiccazione non serve solo a rimuovere il liquido; è un processo di stabilizzazione strutturale. Impedisce la formazione di una "pelle" superficiale che intrappola i vapori, eliminando così difetti come bolle e pori per garantire un rivestimento denso e uniforme prima del trattamento ad alta temperatura.

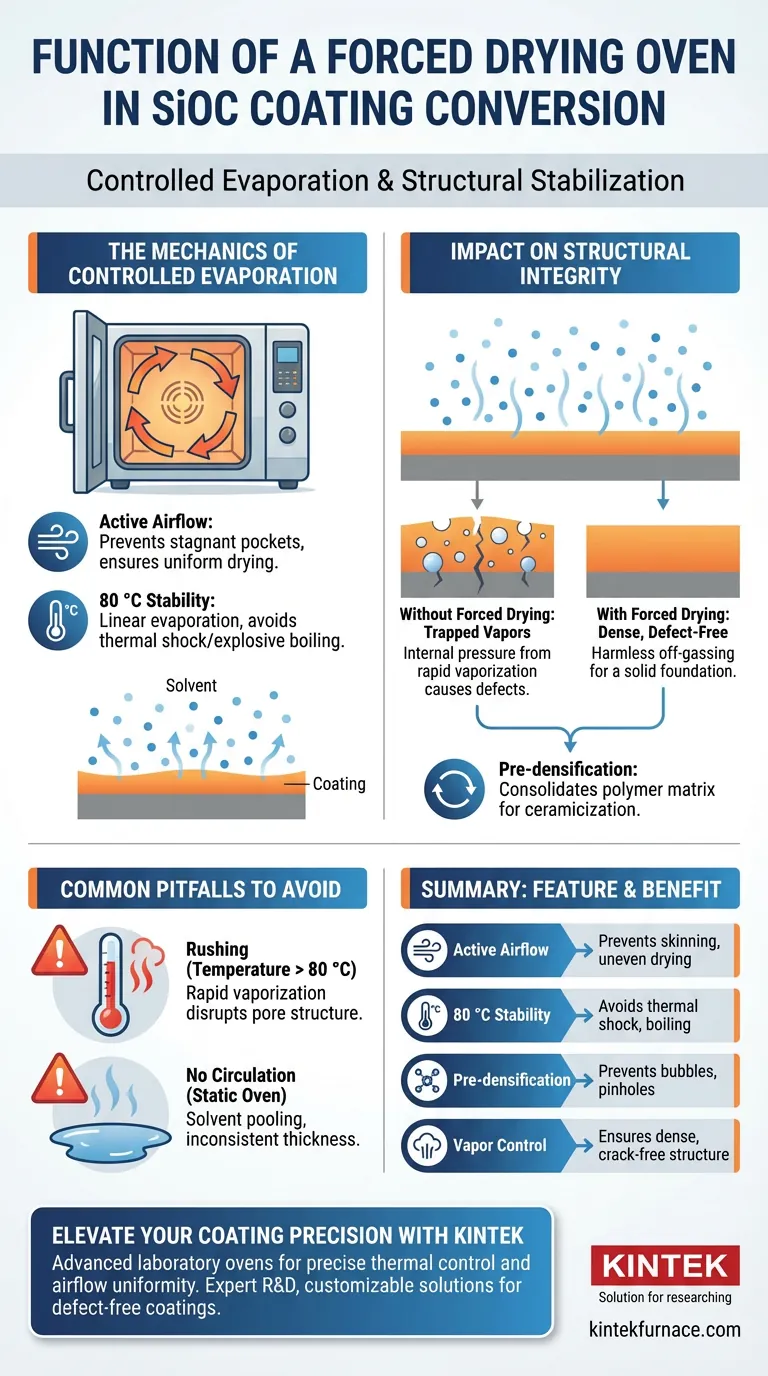

La meccanica dell'evaporazione controllata

Per comprendere la necessità di questa attrezzatura, è necessario esaminare come si comportano i solventi all'interno della matrice del rivestimento durante la transizione da liquido a solido.

Regolazione della temperatura e del flusso d'aria

L'aspetto "forzato" del forno crea un ambiente dinamico in cui l'aria calda viene continuamente fatta circolare.

Ciò impedisce la formazione di sacche d'aria stagnante o gradienti di temperatura che potrebbero portare a un'essiccazione non uniforme.

Mantenendo l'ambiente a una moderata temperatura di 80 °C, il sistema garantisce che i solventi evaporino a una velocità lineare, anziché bollire in modo esplosivo.

Prevenzione della formazione di croste superficiali

Una modalità di guasto comune nella conversione dei rivestimenti è la "formazione di croste", in cui la superficie si asciuga e si indurisce mentre l'interno rimane liquido.

La circolazione forzata dell'aria garantisce che il gradiente di concentrazione del solvente venga gestito in modo efficace, mantenendo la superficie sufficientemente porosa per consentire la fuoriuscita dei solventi interni.

Ciò impedisce che lo strato esterno si sigilli prematuramente, il che è fondamentale per mantenere l'integrità geometrica del rivestimento.

Impatto sull'integrità strutturale

La qualità del materiale ceramico finale è in gran parte determinata dall'efficacia con cui il rivestimento precursore viene consolidato durante questa fase a bassa temperatura.

Eliminazione dei vapori intrappolati

Se solventi come butanolo e xilene non vengono rimossi delicatamente, rimangono intrappolati nella rete polimerica.

Quando il materiale viene successivamente sottoposto a temperature più elevate, queste sacche intrappolate vaporizzano rapidamente, creando pressione interna.

La fase di essiccazione forzata mitiga questo problema consentendo a questi volatili di fuoriuscire innocuamente, prevenendo la formazione di bolle o pori scoppiati.

Preparazione per la ceramizzazione ad alta temperatura

L'obiettivo finale del processo è preparare il rivestimento SiOC per il trattamento termico a temperature superiori a 450 °C.

Il forno di essiccazione stabilisce una base strutturale densa e priva di difetti.

Senza questa pre-densificazione, la rigorosa espansione e contrazione termica della fase di ceramizzazione causerebbe probabilmente crepe o delaminazione del rivestimento.

Errori comuni da evitare

Sebbene il concetto di essiccazione sia semplice, l'esecuzione richiede precisione. Comprendere i compromessi di questa fase è vitale per il controllo del processo.

Il rischio di affrettare

Tentare di accelerare questa fase aumentando la temperatura significativamente al di sopra degli 80 °C è un errore comune.

Temperature più elevate possono rimuovere il solvente più velocemente, ma aumentano il rischio di rapida vaporizzazione, che altera la struttura porosa del rivestimento.

La necessità di circolazione

Affidarsi a un forno statico (senza aria forzata) porta spesso a un "accumulo di solvente" nell'atmosfera attorno al campione.

Ciò crea un'elevata umidità locale di vapori di solvente, rallentando il processo di essiccazione in modo imprevedibile e portando a uno spessore del rivestimento incoerente.

Ottimizzazione del processo di conversione

I parametri specifici scelti dovrebbero essere allineati con le metriche di qualità critiche della tua applicazione finale.

- Se il tuo obiettivo principale è l'estetica superficiale: Dai priorità alla coerenza del flusso d'aria per prevenire la formazione di croste; l'essiccazione non uniforme è la causa principale delle irregolarità superficiali visibili.

- Se il tuo obiettivo principale è la densità strutturale: Assicurati che la durata dell'essiccazione sia sufficiente a rimuovere *tutte* le tracce di solvente prima di passare alla fase >450 °C per prevenire la formazione di vuoti interni.

Il forno a essiccazione forzata funge da garante della qualità, assicurando che il precursore chimico sia fisicamente stabile abbastanza da sopportare lo stress termico del diventare una ceramica.

Tabella riassuntiva:

| Caratteristica | Funzione nella conversione SiOC | Beneficio per la qualità del rivestimento |

|---|---|---|

| Flusso d'aria attivo | Elimina le sacche di solvente stagnante | Previene la formazione di croste superficiali e l'essiccazione non uniforme |

| Stabilità a 80 °C | Evaporazione lineare di butanolo/xilene | Evita shock termico e bollitura esplosiva |

| Pre-densificazione | Consolida la matrice polimerica | Previene bolle e pori nella fase ceramica |

| Controllo dei vapori | Facilita lo sfiato innocuo | Garantisce una base strutturale densa e priva di crepe |

Migliora la precisione del tuo rivestimento con KINTEK

Non lasciare che i solventi volatili compromettano l'integrità del tuo materiale. I forni da laboratorio avanzati e i sistemi ad alta temperatura di KINTEK sono progettati per fornire il controllo termico preciso e l'uniformità del flusso d'aria richiesti per le fasi critiche di conversione SiOC e ceramizzazione.

Perché collaborare con KINTEK?

- Ricerca e sviluppo e produzione esperti: I nostri sistemi sono costruiti per garantire coerenza e durata a lungo termine.

- Soluzioni personalizzabili: Dai forni a essiccazione ad aria forzata ai forni sottovuoto, CVD e a tubo, adattiamo le attrezzature alle tue specifiche esigenze di laboratorio.

- Risultati comprovati: Aiutiamo ricercatori e produttori a ottenere rivestimenti privi di difetti e ad alta densità attraverso una tecnologia di trattamento termico superiore.

Pronto a ottimizzare i tuoi processi termici? Contatta KINTEK oggi stesso per una consulenza e lascia che i nostri esperti ti aiutino a scegliere il forno perfetto per le tue esigenze.

Guida Visiva

Riferimenti

- Ravi Arukula, Xiaoning Qi. Corrosion resistant coating fabrication through synergies between SiOC conversion and iron oxidation at high temperatures. DOI: 10.1038/s41529-025-00584-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quale ruolo svolge un sistema RTA nella preparazione della Zirconia? Padronanza della Trasformazione di Fase per la Deposizione Avanzata

- Qual è il significato dell'uso di un forno di essiccazione sottovuoto da laboratorio durante la fase di recupero del catalizzatore della depolimerizzazione?

- Quale ruolo svolge un forno ventilato di precisione da laboratorio nell'elaborazione post-dispersione dei nanotubi di carbonio?

- In che modo i forni continui differiscono dai forni a batch? Scegli il forno giusto per le tue esigenze di produzione

- Cos'è un forno da laboratorio e perché è importante? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Come i forni da laboratorio simulano gli ambienti di incendio per i test UHPFRC? Raggiungere la conformità allo standard ISO834

- Qual è il ruolo di un forno a reazione ad alta temperatura nella fusione a fiamma? Sferoidizzazione dell'allumina master

- Qual è la logica di progettazione dietro la struttura del reattore a doppio strato utilizzata nel processo ITSP? Ottimizza la qualità del tuo carburante