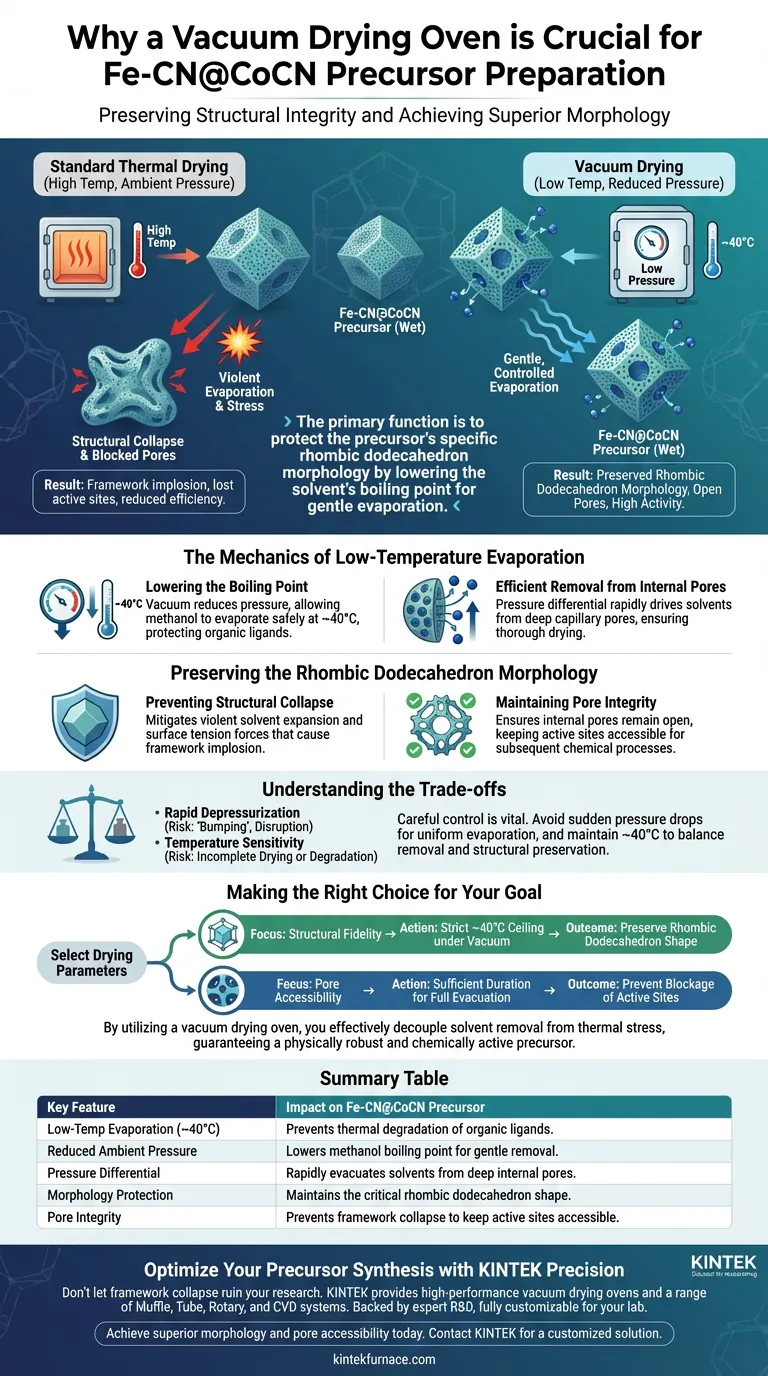

L'essiccazione sotto vuoto è un passaggio fondamentale per preservare l'integrità strutturale. Nella preparazione dei precursori Fe-CN@CoCN, questo processo è necessario per rimuovere rapidamente il solvente residuo di metanolo dai pori interni dei grani del reticolo metallo-organico (MOF) a una bassa temperatura controllata, tipicamente intorno ai 40°C. Riducendo significativamente la pressione ambientale, il forno consente al solvente di evaporare senza lo stress fisico violento che causa il collasso del reticolo, garantendo così che il materiale finale mantenga la sua morfologia essenziale.

La funzione principale del forno di essiccazione sotto vuoto è proteggere la specifica morfologia del dodecaedro rombico del precursore. Ciò si ottiene abbassando il punto di ebollizione del solvente, garantendo un'evaporazione delicata che mantiene la struttura porosa interna delicata.

La meccanica dell'evaporazione a bassa temperatura

Abbassamento del punto di ebollizione

La sfida principale nell'essiccazione dei precursori a base di MOF è la rimozione dei solventi intrappolati in profondità nella microstruttura senza applicare calore eccessivo.

A pressione atmosferica, la rimozione del metanolo richiede temperature che potrebbero danneggiare i leganti organici nel reticolo. Un forno sottovuoto riduce la pressione ambientale, il che abbassa il punto di ebollizione del metanolo. Ciò consente al solvente di passare dallo stato liquido a quello gassoso a una temperatura sicura (~40°C), preservando la composizione chimica del precursore.

Rimozione efficiente dai pori interni

Solventi come il metanolo possono legarsi saldamente all'interno dei pori interni dei grani a causa dell'azione capillare.

L'essiccazione termica standard è spesso inefficiente nell'estrarre questi solventi profondamente radicati. L'ambiente sottovuoto crea un differenziale di pressione che espelle rapidamente il solvente dalla struttura porosa, garantendo che il materiale sia completamente essiccato piuttosto che solo superficialmente.

Preservare la morfologia del dodecaedro rombico

Prevenzione del collasso strutturale

Il precursore Fe-CN@CoCN si basa su una forma geometrica specifica—il dodecaedro rombico—per funzionare efficacemente.

Se il solvente viene rimosso tramite evaporazione ad alta temperatura a pressione standard, la rapida espansione del gas e le elevate forze di tensione superficiale possono portare a una "violenta evaporazione del solvente". Questo stress fisico fa sì che il delicato reticolo MOF imploda o collassi. L'essiccazione sotto vuoto attenua questa forza, mantenendo intatta la struttura esterna e interna.

Mantenimento dell'integrità dei pori

L'efficacia del catalizzatore finale dipende fortemente dalla sua area superficiale e dall'accessibilità dei pori.

Prevenendo il collasso, il processo di essiccazione sotto vuoto garantisce che i pori interni rimangano aperti. Se la struttura dovesse collassare durante l'essiccazione, i siti attivi all'interno del reticolo verrebbero sigillati, rendendo il precursore significativamente meno efficace per i successivi processi chimici.

Comprendere i compromessi

Il rischio di rapida depressurizzazione

Sebbene l'essiccazione sotto vuoto sia più delicata dell'essiccazione termica, richiede un controllo attento.

Se la pressione viene ridotta troppo bruscamente, il solvente può "ribollire" o bollire in modo esplosivo, il che può disturbare meccanicamente la polvere. L'applicazione del vuoto deve essere costante per garantire un'evaporazione uniforme piuttosto che una perturbazione fisica.

Sensibilità alla temperatura

Anche sotto vuoto, il controllo della temperatura rimane vitale.

Sebbene l'obiettivo principale sia abbassare la temperatura di essiccazione a 40°C, impostare la temperatura troppo bassa può comportare una rimozione incompleta del solvente. Al contrario, superare la temperatura raccomandata vanifica i benefici del vuoto, portando potenzialmente alla stessa degradazione strutturale che il processo è progettato per evitare.

Fare la scelta giusta per il tuo obiettivo

Per garantire un precursore Fe-CN@CoCN della massima qualità, allinea i tuoi parametri di essiccazione al tuo obiettivo specifico:

- Se la tua priorità è la fedeltà strutturale: Mantieni un tetto di temperatura rigoroso di 40°C sotto vuoto per preservare la forma del dodecaedro rombico e prevenire il collasso del reticolo.

- Se la tua priorità è l'accessibilità dei pori: Assicurati che la durata dell'essiccazione sia sufficiente per evacuare completamente il metanolo residuo dai pori interni profondi, prevenendo il blocco dei siti attivi.

Utilizzando un forno di essiccazione sotto vuoto, si disaccoppia efficacemente la rimozione del solvente dallo stress termico, garantendo un precursore fisicamente robusto e chimicamente attivo.

Tabella riassuntiva:

| Caratteristica chiave | Impatto sul precursore Fe-CN@CoCN |

|---|---|

| Evaporazione a bassa temperatura (~40°C) | Previene la degradazione termica dei leganti organici. |

| Pressione ambientale ridotta | Abbassa il punto di ebollizione del metanolo per una rimozione delicata. |

| Differenziale di pressione | Evacua rapidamente i solventi dai pori interni profondi. |

| Protezione della morfologia | Mantiene la forma critica del dodecaedro rombico. |

| Integrità dei pori | Previene il collasso del reticolo per mantenere accessibili i siti attivi. |

Ottimizza la sintesi del tuo precursore con la precisione KINTEK

Non lasciare che il collasso del reticolo rovini la tua ricerca sui materiali. KINTEK fornisce forni di essiccazione sotto vuoto ad alte prestazioni progettati per proteggere le delicate strutture MOF come Fe-CN@CoCN. Supportati da R&D e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche.

Ottieni oggi stesso una morfologia e un'accessibilità dei pori superiori.

Contatta KINTEK per una soluzione personalizzata

Guida Visiva

Riferimenti

- Shuning Ren, Hongyu Liang. Preparation of Metal–Organic-Framework-Derived Fe-CN@CoCN Nanocomposites and Their Microwave Absorption Performance. DOI: 10.3390/coatings14010133

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da 1200℃ per laboratorio

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo di un sistema di deposizione laser pulsata (PLD) negli esperimenti sul Fe-Mg dell'ortopirosseno? Crescita di film di precisione

- Quali sono i vantaggi tecnici dell'utilizzo dell'impregnazione assistita da vuoto per i compositi 3D LIG/polimerici? Aumenta la resistenza

- Perché un sistema di vuoto composto da pompe molecolari e meccaniche è essenziale? Garantire la purezza nello sputtering a magnetron

- Che effetto ha una piastra riscaldante da laboratorio sulle eterostrutture di materiali 2D? Miglioramento della qualità del legame interstrato

- Come funzionano atomizzatori e forni nella pirolisi a spruzzo? Padroneggia la sintesi delle nanoparticelle

- Qual è la funzione principale di un forno essiccatore nella preparazione dell'ossido di calcio dai rifiuti di guscio d'uovo? Massimizzare la purezza

- Quali informazioni specifiche fornisce il SEM per la sintesi LFP? Controllo qualità di grado batteria

- Qual è la funzione del foglio di alluminio negli esperimenti di combustione della pelle? Ottimizzare l'isolamento termico e l'accuratezza