La tempra ad acqua viene impiegata principalmente per ottenere una velocità di raffreddamento estremamente elevata che "congela" istantaneamente il materiale. Abbassando rapidamente la temperatura, si arresta efficacemente lo stato fisico e chimico dei prodotti di reazione, impedendo loro di evolversi ulteriormente mentre lasciano l'ambiente ad alta temperatura.

Lo scopo principale della tempra ad acqua è catturare un'istantanea accurata delle proprietà del materiale ad alta temperatura. Elimina le variabili introdotte dal raffreddamento lento, garantendo che i campioni recuperati rappresentino veramente le condizioni presenti durante la reazione su scala di millisecondi.

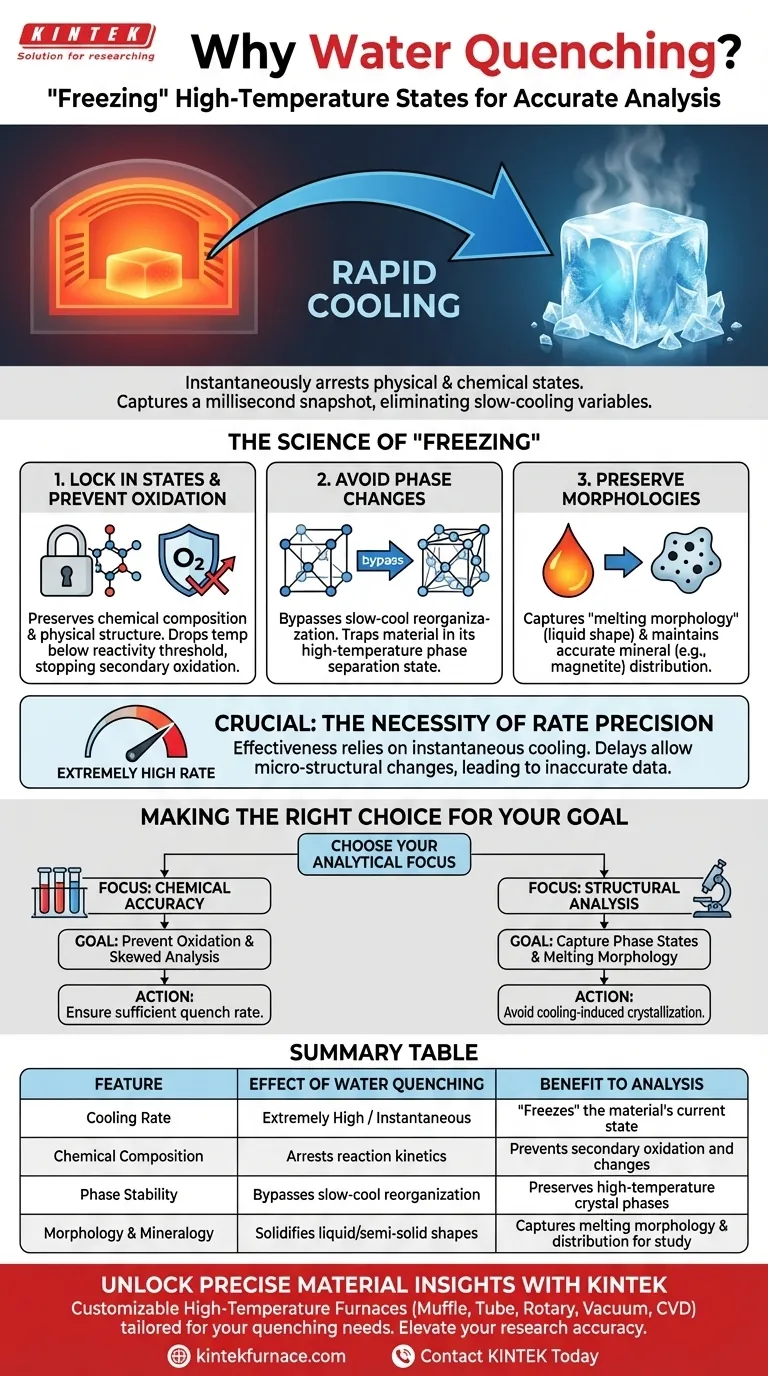

La Scienza del "Congelamento" degli Stati ad Alta Temperatura

Blocco degli Stati Fisici e Chimici

Ad alte temperature, i materiali esistono in stati dinamici che spesso cambiano rapidamente.

La tempra ad acqua utilizza l'elevata capacità termica dell'acqua per rimuovere l'energia termica quasi istantaneamente.

Questo processo "congela" le particelle, preservando la loro composizione chimica e la loro struttura fisica esattamente come esistevano al momento della reazione.

Prevenzione dell'Ossidazione Secondaria

Quando i materiali si raffreddano lentamente in presenza di aria o altri gas, sono suscettibili all'ossidazione secondaria.

Ciò significa che la superficie o la struttura interna reagisce con l'ossigeno mentre la temperatura diminuisce, creando ossidi che non erano presenti durante la reazione principale.

La tempra previene ciò abbassando la temperatura al di sotto della soglia di reattività prima che possa verificarsi l'ossidazione.

Evitare Cambiamenti di Fase

I materiali subiscono spesso cambiamenti di fase (cambiamenti nella struttura cristallina o nello stato) mentre passano da temperature elevate a basse.

Il raffreddamento lento consente al materiale di riorganizzarsi in fasi stabili a bassa temperatura.

La tempra rapida bypassa questa riorganizzazione, intrappolando il materiale nel suo stato di separazione di fase ad alta temperatura.

Conservazione di Morfologie Specifiche

Cattura della Morfologia di Fusione

Per capire come si è comportato un materiale all'interno del forno, è necessario vedere la sua forma liquida o semi-solida.

La tempra solidifica il materiale così rapidamente che la "morfologia di fusione" - la forma che ha assunto mentre era fusa - viene preservata per l'analisi.

Distribuzione della Magnetite

Per processi che coinvolgono minerali di ferro o materiali simili, la distribuzione di minerali specifici come la magnetite è fondamentale.

La tempra garantisce che il modello di distribuzione osservato in laboratorio corrisponda alla distribuzione durante la reazione effettiva.

Comprensione dei Compromessi

La Necessità di Precisione della Velocità

L'efficacia di questo metodo si basa interamente sulla velocità di raffreddamento che deve essere "estremamente elevata".

Se il meccanismo di tempra è ritardato o il volume d'acqua è insufficiente, la velocità di raffreddamento diminuisce.

Anche un leggero ritardo può causare cambiamenti microstrutturali, rendendo il campione una rappresentazione inaccurata dello stato ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per assicurarti di estrarre dati preziosi dal tuo processo ad alta temperatura, considera quali attributi specifici devi analizzare.

- Se il tuo obiettivo principale è l'Accuratezza Chimica: Assicurati che la velocità di tempra sia sufficiente a prevenire l'ossidazione secondaria, che falserebbe l'analisi compositiva.

- Se il tuo obiettivo principale è l'Analisi Strutturale: Utilizza la tempra per catturare gli specifici stati di separazione di fase e la morfologia di fusione senza l'interferenza della cristallizzazione indotta dal raffreddamento.

La tempra ad acqua è il metodo definitivo per trasformare una reazione dinamica su scala di millisecondi in un campione statico e analizzabile.

Tabella Riassuntiva:

| Caratteristica | Effetto della Tempra ad Acqua | Beneficio per l'Analisi |

|---|---|---|

| Velocità di Raffreddamento | Estremamente Elevata / Istantanea | "Congela" lo stato attuale del materiale |

| Composizione Chimica | Arresta la cinetica di reazione | Previene l'ossidazione e i cambiamenti secondari |

| Stabilità di Fase | Bypassa la riorganizzazione da raffreddamento lento | Preserva le fasi cristalline ad alta temperatura |

| Morfologia | Solidifica le forme liquide/semi-solide | Cattura la morfologia di fusione per lo studio |

| Mineralogia | Ferma la migrazione dei minerali | Mantiene un'accurata distribuzione della magnetite |

Ottieni Precise Informazioni sui Materiali con KINTEK

Per acquisire dati accurati da reazioni dinamiche su scala di millisecondi, è necessario un'attrezzatura progettata per la precisione. Presso KINTEK, siamo specializzati nella fornitura di sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, personalizzati per ricercatori ed esperti del settore.

I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti unici di tempra e trattamento termico, garantendo che gli stati fisici e chimici del tuo materiale siano preservati esattamente come esistono alle temperature di picco.

Pronto a migliorare l'accuratezza della tua ricerca? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Motoo KAWASAKI, Hiromichi Takebe. Evaluation of Ignition and Combustion Reactions of CuFeS<sub>2</sub> and Silica Stone Less Than 100 ms in a Drop Furnace. DOI: 10.2473/journalofmmij.mmij-2024-010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché le alte frequenze vengono utilizzate nel riscaldamento a induzione? Per un riscaldamento superficiale rapido e preciso

- Qual è lo scopo dell'utilizzo di un forno di precisione per l'essiccazione di HAp-Fe3O4? Raggiungere stabilità a 110°C e alta porosità

- Come funziona un forno a crogiolo? Una guida per una fusione efficiente dei metalli

- Quali sono i principali vantaggi dell'utilizzo di un sistema di sintesi idrotermale a microonde? Produzione rapida e uniforme di CNS

- Qual è lo scopo dell'utilizzo di un sistema di passivazione con ossigeno diluito? Garantire la manipolazione e la stabilità sicura del catalizzatore

- Qual è lo scopo di un forno industriale per il pre-trattamento delle polveri? Garantire un'analisi accurata della silice

- Come influisce il controllo del flusso di gas Argon ad alta purezza sulla deposizione di film Al/Ni? Master Precision Sputtering

- Perché lo sfiato sotto vuoto è necessario per l'impregnazione di ZIF-8? Ottenere una sintesi uniforme di materiali macroporosi