Un forno tubolare ad alta temperatura funziona come reattore essenziale per la fase finale di carbonizzazione della sintesi di compositi di silicio/carbonio duro. Operando in un intervallo termico preciso da 900 °C a 1300 °C, fornisce un ambiente rigorosamente sigillato per il trattamento dei materiali precursori. Introducendo un'atmosfera inerte protettiva (tipicamente Argon), il forno consente la trasformazione chimica necessaria per integrare il silicio in una rete di carbonio stabile senza il rischio di ossidazione.

Concetto chiave: Il forno tubolare non è semplicemente un riscaldatore; è uno strumento di ingegneria strutturale. Il suo valore principale risiede nella sua capacità di facilitare il riarrangiamento atomico del carbonio, integrandolo simultaneamente con il silicio, creando un materiale composito con la porosità e la spaziatura specifiche richieste per l'accumulo di energia ad alte prestazioni.

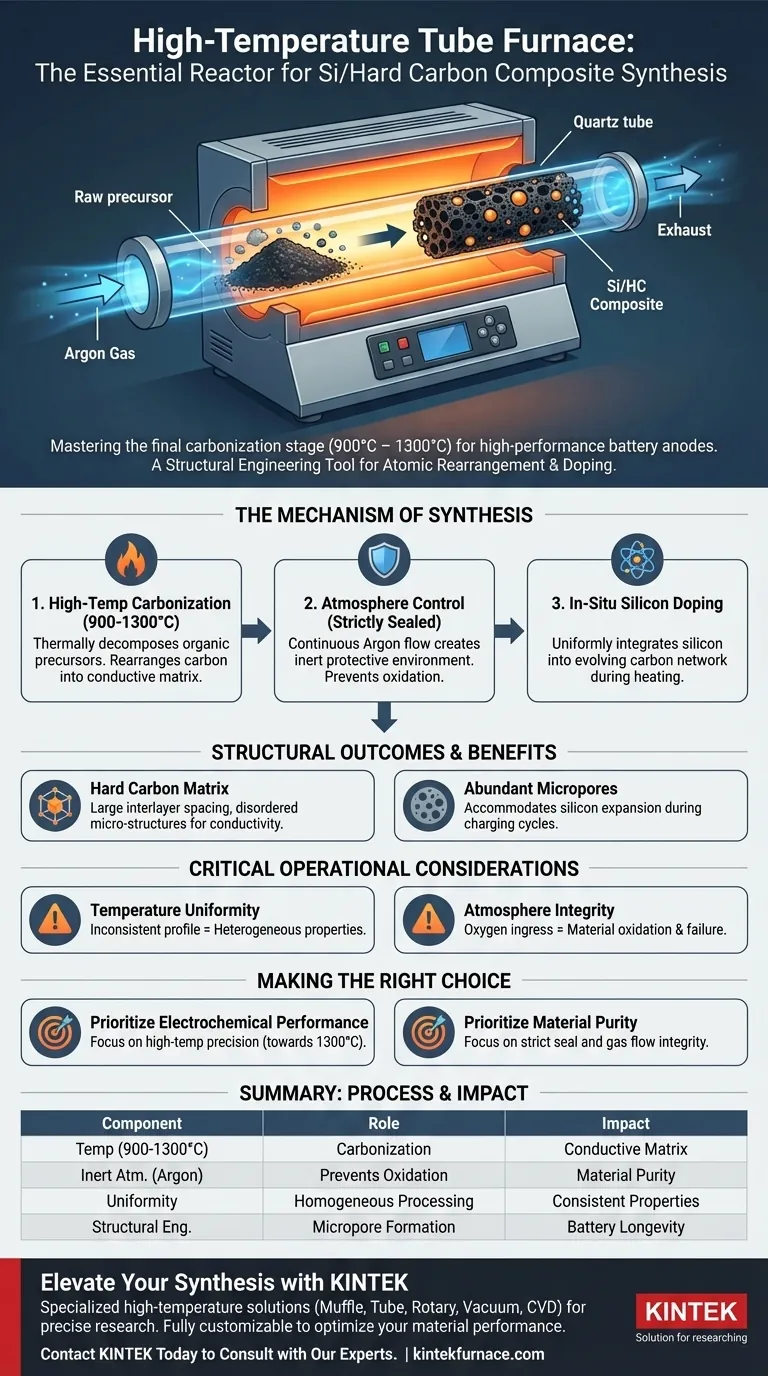

Il meccanismo di sintesi

Carbonizzazione ad alta temperatura

Il ruolo centrale del forno è quello di guidare il processo di carbonizzazione. L'apparecchiatura deve mantenere temperature comprese tra 900 °C e 1300 °C per decomporre termicamente i precursori organici. Questo calore intenso innesca il riarrangiamento della struttura del carbonio, trasformando le materie prime in una matrice conduttiva.

Controllo dell'atmosfera

Il successo dipende dalla capacità del forno di mantenere un ambiente rigorosamente sigillato. Il forno tubolare consente il flusso continuo di gas Argon, creando un'atmosfera protettiva inerte. Ciò impedisce ai materiali di carbonio e silicio di reagire con l'ossigeno, il che degraderebbe il materiale e rovinerebbe la sintesi.

Drogaggio in situ del silicio

L'ambiente termico facilita il drogaggio in situ. Durante il processo di riscaldamento, i componenti di silicio vengono efficacemente incorporati nella rete di carbonio in evoluzione. Il forno garantisce che questa integrazione avvenga uniformemente, migliorando le prestazioni elettrochimiche finali del composito.

Risultati strutturali

Formazione della matrice di carbonio duro

Il trattamento termico specifico fornito dal forno si traduce in una struttura di carbonio duro unica. A differenza della grafite, questa matrice è caratterizzata da un ampio spazio interstrato e abbondanti microstrutture disordinate.

Creazione di micropori

Il processo genera abbondanti micropori all'interno del materiale. Queste caratteristiche fisiche sono fondamentali per le applicazioni delle batterie, poiché forniscono il volume necessario per accogliere l'espansione del silicio durante i cicli di carica.

Considerazioni operative critiche

Uniformità della temperatura

Mentre il forno mira a una temperatura specifica (ad esempio, 1100 °C), il profilo termico lungo la lunghezza del tubo è importante. Un riscaldamento incoerente può portare a proprietà eterogenee del materiale, dove alcune parti del campione sono completamente carbonizzate e altre rimangono sotto-trattate.

Integrità dell'atmosfera

La natura "rigorosamente sigillata" del forno è un potenziale punto di guasto. Qualsiasi violazione del vuoto o delle linee del gas che consenta l'ingresso di ossigeno comporterà l'ossidazione del materiale. Ciò compromette la fissazione degli elementi droganti e distrugge la conduttività del quadro di carbonio.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi compositi di silicio/carbonio duro, concentrati su queste priorità operative:

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: Dai priorità alla precisione dell'intervallo di temperatura superiore (verso i 1300 °C) per massimizzare il riarrangiamento del carbonio e la conduttività.

- Se il tuo obiettivo principale è la purezza del materiale: Concentrati rigorosamente sull'integrità del sistema di flusso del gas e delle guarnizioni per garantire un ambiente a ossigeno zero durante l'intero ciclo di riscaldamento e raffreddamento.

Padroneggiare l'atmosfera e il profilo termico del forno tubolare è il fattore più importante per passare da precursori grezzi ad un anodo funzionale per batterie.

Tabella riassuntiva:

| Componente del processo | Ruolo nella sintesi | Impatto sul materiale |

|---|---|---|

| Temperatura (900-1300°C) | Carbonizzazione ad alta temperatura | Crea matrice conduttiva e riarrangiamento atomico. |

| Atmosfera inerte (Argon) | Previene l'ossidazione | Garantisce la purezza del materiale e previene il degrado. |

| Uniformità termica | Processo omogeneo | Garantisce proprietà del materiale e conduttività costanti. |

| Ingegneria strutturale | Formazione di micropori | Accomoda l'espansione del silicio per la longevità della batteria. |

Eleva la tua sintesi di materiali avanzati con KINTEK

La precisione è la differenza tra un lotto fallito e un anodo per batterie ad alte prestazioni. KINTEK fornisce le soluzioni specializzate ad alta temperatura necessarie per la complessa sintesi di compositi di silicio/carbonio duro.

Supportati da ricerca e sviluppo esperti e da produzione di livello mondiale, offriamo una gamma completa di sistemi a muffola, tubolari, rotativi, sottovuoto e CVD. Sia che tu richieda profili termici precisi per la carbonizzazione o un'integrità atmosferica rigorosa per il drogaggio in situ, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a ottimizzare le prestazioni del tuo materiale? Contatta KINTEK oggi stesso per consultare i nostri esperti e trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il ruolo di una fornace a tubo da laboratorio nell'insegnamento e nella formazione? Migliora l'apprendimento degli studenti con esperimenti termici pratici

- Perché viene utilizzato un forno a tubo orizzontale per la torrefazione del combustibile derivato da rifiuti (CDR)? Aumenta l'efficienza del combustibile ora

- Perché è necessario un forno tubolare a atmosfera controllata per la preparazione del substrato NC? Essenziale per la carbonizzazione.

- Quale ruolo giocano le condizioni di lavoro della camera del forno nella selezione di un forno tubolare verticale? Assicurare prestazioni ottimali e successo del processo

- Quale ruolo svolge un doppio letto di barchette di porcellana in un forno tubolare? Ottimizzare la selenizzazione di Ni-N-C con controllo spaziale

- Qual è il meccanismo con cui il processo di presolforazione influenza il comportamento di cokefazione dei tubi del forno di cracking?

- Come i forni a tubo di grado industriale facilitano la preparazione di perovskiti ad alta stabilità? Migliorare la purezza di fase

- Qual è la funzione di un forno tubolare ad alta temperatura nella sintesi del grafene drogato con eteroatomi?