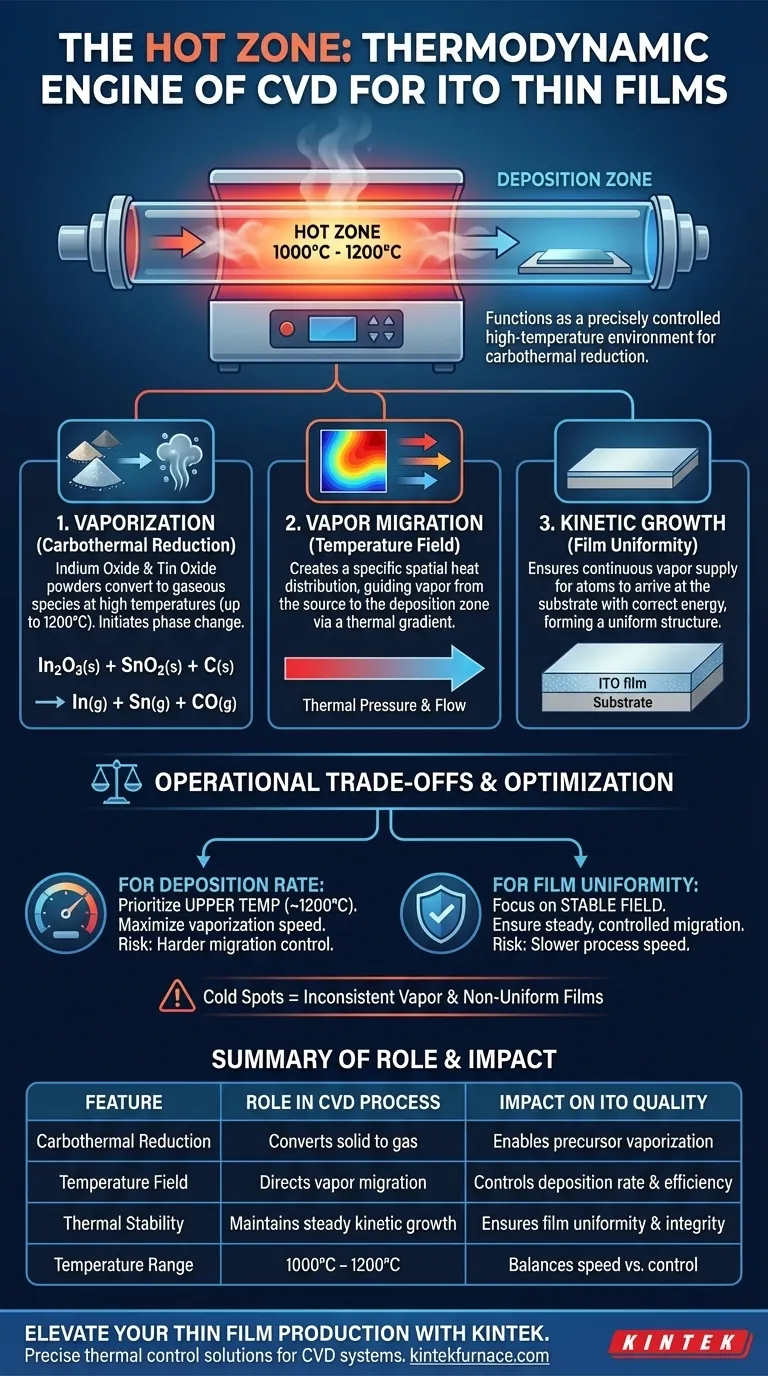

La zona calda funziona come motore termodinamico del processo di deposizione chimica da vapore (CVD). Fornisce un ambiente ad alta temperatura, precisamente controllato, tipicamente compreso tra 1000°C e 1200°C, necessario per avviare la trasformazione chimica dei precursori solidi. Nello specifico, questo calore innesca la riduzione carbotermica delle polveri di ossido di indio e ossido di stagno, convertendole nelle specie metalliche gassose necessarie per la formazione del film.

La zona calda fa più che semplicemente fondere o vaporizzare i materiali; stabilisce un campo di temperatura specifico che detta l'intero meccanismo di trasporto. Controllando la saturazione e la migrazione dei vapori dalla sorgente alla zona di deposizione, la zona calda agisce come regolatore primario della crescita cinetica e della qualità strutturale del film sottile di ossido di indio e stagno (ITO).

Meccanismi d'azione all'interno della zona calda

Vaporizzazione tramite riduzione carbotermica

La funzione principale della zona calda è facilitare un cambiamento di fase attraverso la riduzione chimica. Il forno deve mantenere temperature estreme per consentire la riduzione carbotermica delle polveri precursore.

In questo specifico processo, l'ossido di indio (In2O3) e l'ossido di stagno (SnO2) sono esposti a temperature fino a 1200°C. Questa energia termica scompone le polveri solide, convertendole in specie metalliche gassose pronte per il trasporto.

Guida alla migrazione dei vapori

Una volta che i precursori sono vaporizzati, la zona calda è responsabile del loro spostamento efficace. Il forno crea un distinto campo di temperatura — una distribuzione spaziale del calore — che influenza il flusso dei gas.

Questo gradiente termico spinge il vapore saturo a migrare lontano dalla sorgente e verso la zona di deposizione più fredda. Senza questa pressione termica direzionata, il vapore non viaggerebbe in modo efficiente, portando a scarse velocità di deposizione.

Abilitazione della crescita cinetica

La qualità del film ITO finale è determinata da come il vapore arriva al substrato. La zona calda garantisce che l'apporto di materiale gassoso sia continuo e stabile.

Mantenendo una generazione costante di vapore, la zona calda supporta una corretta crescita cinetica. Ciò garantisce che gli atomi di indio e stagno arrivino al substrato con la corretta energia e densità per formare una struttura di film sottile uniforme.

Comprensione dei compromessi operativi

Precisione termica vs. Velocità di processo

Mentre temperature più elevate aumentano generalmente la velocità di vaporizzazione, introducono rischi di stabilità. Spingere la zona calda al limite superiore (1200°C) crea più vapore rapidamente, ma può rendere la velocità di migrazione più difficile da controllare.

Se il vapore arriva alla zona di deposizione troppo aggressivamente, potrebbe portare a film ruvidi o non uniformi. Al contrario, operare all'estremità inferiore (1000°C) offre un migliore controllo, ma può rallentare significativamente il processo di produzione.

La sfida dell'uniformità

La zona calda deve fornire calore uniforme in tutto il carico di precursori. Eventuali "punti freddi" all'interno della zona calda comporteranno una vaporizzazione incompleta o rapporti precursori incoerenti.

Nei processi CVD, il riscaldamento non uniforme porta a fluttuazioni nella composizione dei vapori. Ciò può causare variazioni nelle proprietà elettriche o ottiche del film ITO finale sulla sua superficie, compromettendo le prestazioni del dispositivo.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la produzione di film sottili di ITO, devi regolare i parametri della zona calda in base ai tuoi specifici requisiti di output.

- Se la tua priorità principale è la velocità di deposizione: Dai priorità all'intervallo di temperatura superiore (vicino a 1200°C) per massimizzare la velocità di vaporizzazione delle polveri precursore.

- Se la tua priorità principale è l'uniformità del film: Concentrati sulla stabilizzazione del campo di temperatura per garantire una migrazione costante e controllata dei vapori verso la zona di deposizione.

Il successo nella CVD non risiede solo nella generazione di calore, ma nella direzione precisa dell'energia termica per controllare il trasporto dei materiali.

Tabella riassuntiva:

| Caratteristica | Ruolo nel processo CVD | Impatto sulla qualità dell'ITO |

|---|---|---|

| Riduzione carbotermica | Converte In2O3/SnO2 solido in gas | Abilita la vaporizzazione essenziale del precursore |

| Campo di temperatura | Dirige la migrazione dei vapori | Controlla la velocità e l'efficienza di deposizione |

| Stabilità termica | Mantiene una crescita cinetica costante | Garantisce uniformità del film e integrità strutturale |

| Intervallo di temperatura | 1000°C - 1200°C | Bilancia velocità di produzione vs. controllo del processo |

Migliora la tua produzione di film sottili con KINTEK

Il controllo termico preciso è la spina dorsale della CVD di alta qualità per film sottili di ossido di indio e stagno (ITO). Supportata da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi tubolari, a muffola, rotativi, sottovuoto e CVD ad alte prestazioni — tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. La nostra tecnologia avanzata di forni garantisce i campi di temperatura stabili e la crescita cinetica precisa richiesti per risultati superiori nella scienza dei materiali.

Pronto a ottimizzare il tuo processo di deposizione? Contatta KINTEK oggi stesso per consultare i nostri esperti

Guida Visiva

Riferimenti

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali fattori devono essere considerati nella scelta di un forno a tubo verticale? Criteri chiave di selezione per prestazioni ottimali

- Come fa un forno tubolare a ottenere una distribuzione termica uniforme? Padroneggia il controllo preciso del calore per il tuo laboratorio

- Quali caratteristiche di controllo avanzate hanno i forni tubolari moderni? Controllo di precisione di temperatura, atmosfera e dati

- Quali condizioni ambientali fornisce un forno tubolare ad alta temperatura per le nanofibre di AlN? | KINTEK

- Quale ruolo svolge un forno tubolare ad alta temperatura nella trasformazione dei Bi-MOF? Padronanza della sintesi di nanocompositi

- Quale ruolo svolge un sollevatore a forbice nel sistema di analisi termogravimetrica di un forno tubolare? Guida di allineamento di precisione

- Come un forno tubolare facilita l'attivazione e la sagomatura dei nanofili di NiCoO2? Ottimizza le prestazioni del tuo catalizzatore

- Perché viene utilizzato un forno tubolare ad alta temperatura per la calcinazione di AlPO4? Garantire la sicurezza nell'elettrolisi dei sali fusi