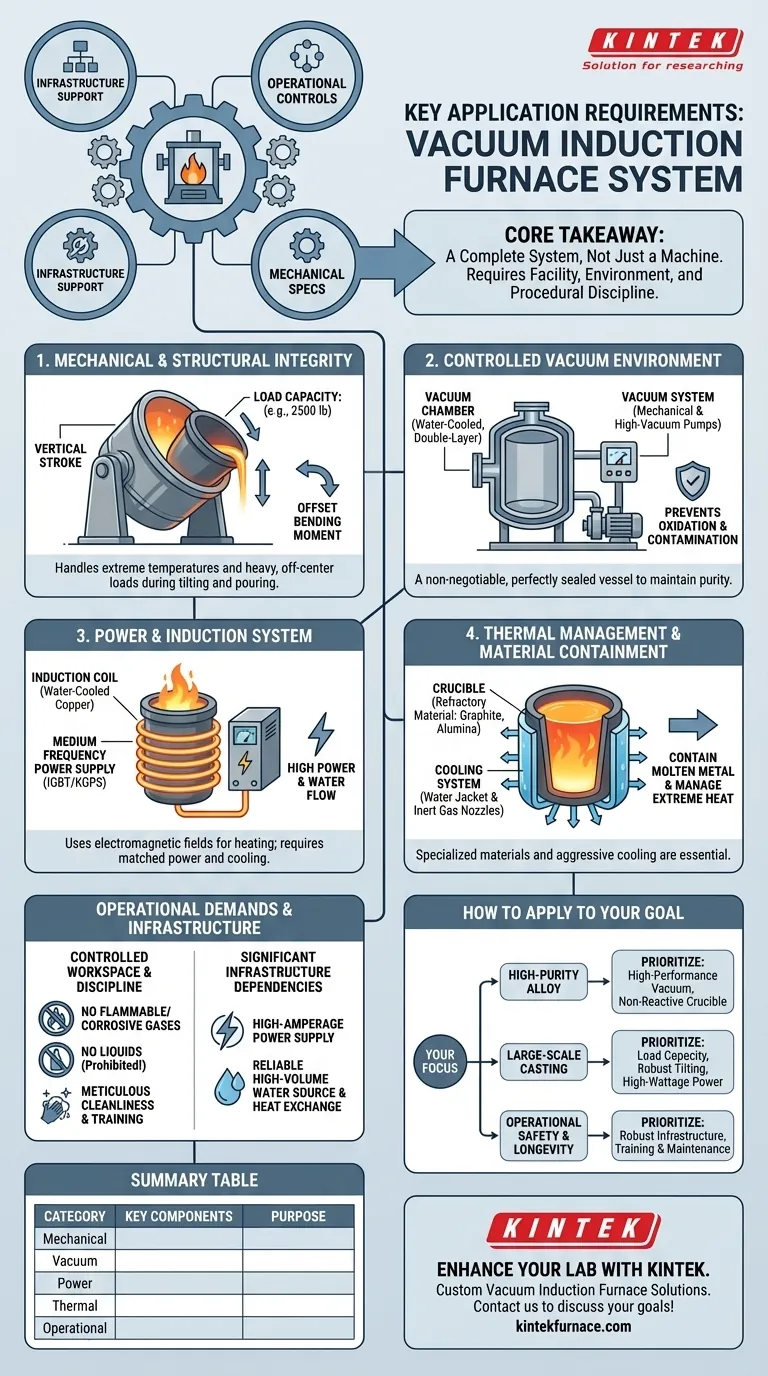

In sintesi, un forno a induzione sotto vuoto ha tre categorie primarie di requisiti applicativi: specifiche meccaniche per la movimentazione dei carichi, controlli ambientali e operativi per garantire l'integrità del processo, e supporto infrastrutturale per l'energia e il raffreddamento. Questi requisiti assicurano che il forno possa creare in modo sicuro ed efficace un ambiente controllato e ad alta energia per la lavorazione di materiali come metalli e leghe speciali.

Il punto chiave è che un forno a induzione sotto vuoto non è una macchina autonoma ma un sistema completo. I suoi requisiti vanno oltre il forno stesso per comprendere l'infrastruttura dell'impianto, l'ambiente operativo e la disciplina procedurale necessaria per gestire temperature estreme in un vuoto quasi perfetto.

Decomposizione dei Requisiti Fondamentali

Per specificare o far funzionare correttamente un forno a induzione sotto vuoto, è necessario considerare i suoi requisiti come un sistema integrato. Le esigenze di ogni componente influiscono direttamente sugli altri, dalla struttura fisica alla rete elettrica a cui è collegato.

1. Integrità Meccanica e Strutturale

Il forno deve essere fisicamente in grado di gestire i materiali in lavorazione, spesso a temperature estreme. Ciò implica più che semplicemente sostenere un peso statico.

Ad esempio, un'applicazione specifica potrebbe richiedere una capacità di carico di 1.134 kg (2.500 lb) e una corsa verticale di 2032 mm (80 pollici). Ciò assicura che il forno possa sollevare e manipolare il crogiolo e il suo contenuto.

Criticamente, il design deve anche tenere conto di un pesante momento flettente di offset. Questo si verifica quando il carico non è perfettamente centrato, specialmente durante l'inclinazione e la colata, esercitando un'enorme sollecitazione sulla struttura del forno e sul meccanismo di inclinazione.

2. L'Ambiente Sottovuoto Controllato

La caratteristica distintiva del forno è il suo vuoto. Ottenere e mantenere questo ambiente è un requisito non negoziabile.

La camera a vuoto deve essere un recipiente perfettamente sigillato, spesso costruito con piastre di acciaio a doppio strato raffreddate ad acqua per resistere sia alla pressione atmosferica esterna sia all'intenso calore interno.

È richiesto un sistema di vuoto robusto, tipicamente composto da una serie di pompe meccaniche e ad alto vuoto, per rimuovere aria e altri gas. Questo previene l'ossidazione e la contaminazione del metallo fuso, che è il motivo principale dell'uso del vuoto.

3. Sistema di Alimentazione e Induzione

A differenza di un forno a resistenza che utilizza elementi riscaldati, un forno a induzione utilizza campi elettromagnetici per riscaldare il materiale. Ciò comporta requisiti specifici.

Il componente centrale è la bobina di induzione, realizzata in tubi di rame raffreddati ad acqua. Richiede una fonte d'acqua pulita e ad alto flusso per evitare che si fonda.

Questa bobina è alimentata da un alimentatore a media frequenza (spesso basato su IGBT o KGPS). Questa unità assorbe una quantità significativa di energia elettrica e deve essere specificata per corrispondere ai requisiti di riscaldamento e alle dimensioni del fuso del forno.

4. Gestione Termica e Contenimento del Materiale

Contenere metallo fuso a migliaia di gradi richiede materiali specializzati e un raffreddamento aggressivo.

Il crogiolo è il recipiente che contiene il metallo fuso all'interno della bobina di induzione. Deve essere realizzato in un materiale refrattario (come grafite, allumina o zirconia) che possa resistere alla temperatura target e sia non reattivo con la lega specifica prodotta.

Il corpo del forno e i componenti chiave sono protetti da un ampio sistema di raffreddamento. Questo utilizza tipicamente una camicia d'acqua e ugelli di gas precisamente mirati (utilizzando gas inerti come l'argon) per raffreddare il materiale dopo che il ciclo di riscaldamento è completato.

Comprendere le Esigenze Operative

Soddisfare le specifiche tecniche è solo metà della battaglia. L'ambiente operativo quotidiano e le procedure sono altrettanto critici per la sicurezza, la longevità e il successo del processo.

La Necessità di uno Spazio di Lavoro Controllato

L'ambiente circostante il forno è un'estensione del sistema. L'area di lavoro deve essere completamente priva di gas infiammabili e corrosivi che potrebbero essere aspirati nel sistema del vuoto o reagire con l'attrezzatura.

Il forno non è progettato per gestire liquidi o metalli non contenuti. L'iniezione diretta di metallo fuso o altri liquidi nella camera del forno è rigorosamente proibita, in quanto può causare vaporizzazione esplosiva e un guasto catastrofico.

Disciplina Operativa Rigorosa

Mantenere l'integrità dell'ambiente sottovuoto è un compito costante. La camera del forno deve essere mantenuta meticolosamente pulita per prevenire il degassamento da contaminanti, che rovinerebbe il vuoto e il prodotto.

Questo livello di pulizia e aderenza procedurale richiede operatori ben addestrati che comprendano la fisica del vuoto e la metallurgia ad alta temperatura, non solo la meccanica della macchina.

Significative Dipendenze Infrastrutturali

Un forno a induzione sotto vuoto impone pesanti richieste all'infrastruttura di un impianto. L'alimentazione richiede un servizio elettrico ad alto amperaggio, e gli estesi sistemi di raffreddamento ad acqua richiedono una fonte d'acqua affidabile e ad alto volume e un circuito di scambio termico.

Queste non sono considerazioni minori; sono requisiti fondamentali che devono essere pianificati e previsti prima ancora che un forno possa essere installato.

Come Applicare Questo al Tuo Obiettivo

La tua applicazione specifica determinerà quali requisiti dare priorità.

- Se il tuo obiettivo principale è la produzione di leghe ad alta purezza: Priorità a un sistema di vuoto ad alte prestazioni e alla selezione del corretto materiale del crogiolo non reattivo.

- Se il tuo obiettivo principale è la fusione su larga scala: Sottolineare la capacità di carico meccanica, un robusto meccanismo di inclinazione progettato per momenti di offset e un alimentatore ad alto wattaggio per la fusione rapida.

- Se il tuo obiettivo principale è la sicurezza operativa e la longevità: Concentrarsi sull'installazione di infrastrutture robuste per l'energia e il raffreddamento e investire pesantemente nella formazione degli operatori e in protocolli di manutenzione rigorosi.

Comprendere questi requisiti interconnessi è il primo passo verso l'implementazione di successo di questa potente tecnologia.

Tabella Riepilogativa:

| Categoria Requisito | Componenti Chiave | Scopo |

|---|---|---|

| Meccanico & Strutturale | Capacità di carico, corsa, momento flettente di offset | Movimentare i materiali ad alte temperature, garantire un'inclinazione e una colata sicure |

| Ambiente Sottovuoto | Camera a vuoto, pompe per vuoto | Prevenire l'ossidazione e la contaminazione dei metalli fusi |

| Alimentazione & Induzione | Bobina di induzione, alimentatore a media frequenza | Generare campi elettromagnetici per un riscaldamento efficiente |

| Gestione Termica | Crogiolo, sistema di raffreddamento | Contenere metallo fuso, gestire il calore estremo con raffreddamento ad acqua e gas |

| Operativo & Infrastruttura | Spazio di lavoro pulito, alimentazione, acqua di raffreddamento | Mantenere la sicurezza, supportare le operazioni quotidiane con utenze affidabili |

Pronto a migliorare le capacità del tuo laboratorio con un forno a induzione sottovuoto personalizzato? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, con una forte personalizzazione per soddisfare requisiti sperimentali unici. Che tu sia focalizzato sulla produzione di leghe ad alta purezza, sulla fusione su larga scala o sulla sicurezza operativa, forniamo sistemi affidabili ed efficienti. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi e portare precisione ai tuoi processi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori