Il principale vantaggio tecnico dell'utilizzo di un forno a fusione a doppio fascio elettronico per le leghe Ti-20Zr è la sua capacità di mantenere un ambiente ad alto vuoto combinato con un'applicazione precisa di calore ad alta energia. Questa configurazione specifica impedisce l'ossidazione dannosa di metalli altamente reattivi come il titanio e lo zirconio, garantendo al contempo la completa fusione e miscelazione di questi elementi ad alto punto di fusione.

Il processo di fusione a doppio fascio elettronico funge da fase critica di purificazione e omogeneizzazione. Eliminando la contaminazione da gas e i macrodifetti attraverso molteplici cicli di rifusione, produce un lingotto chimicamente uniforme che serve come base affidabile per applicazioni biomediche ad alte prestazioni.

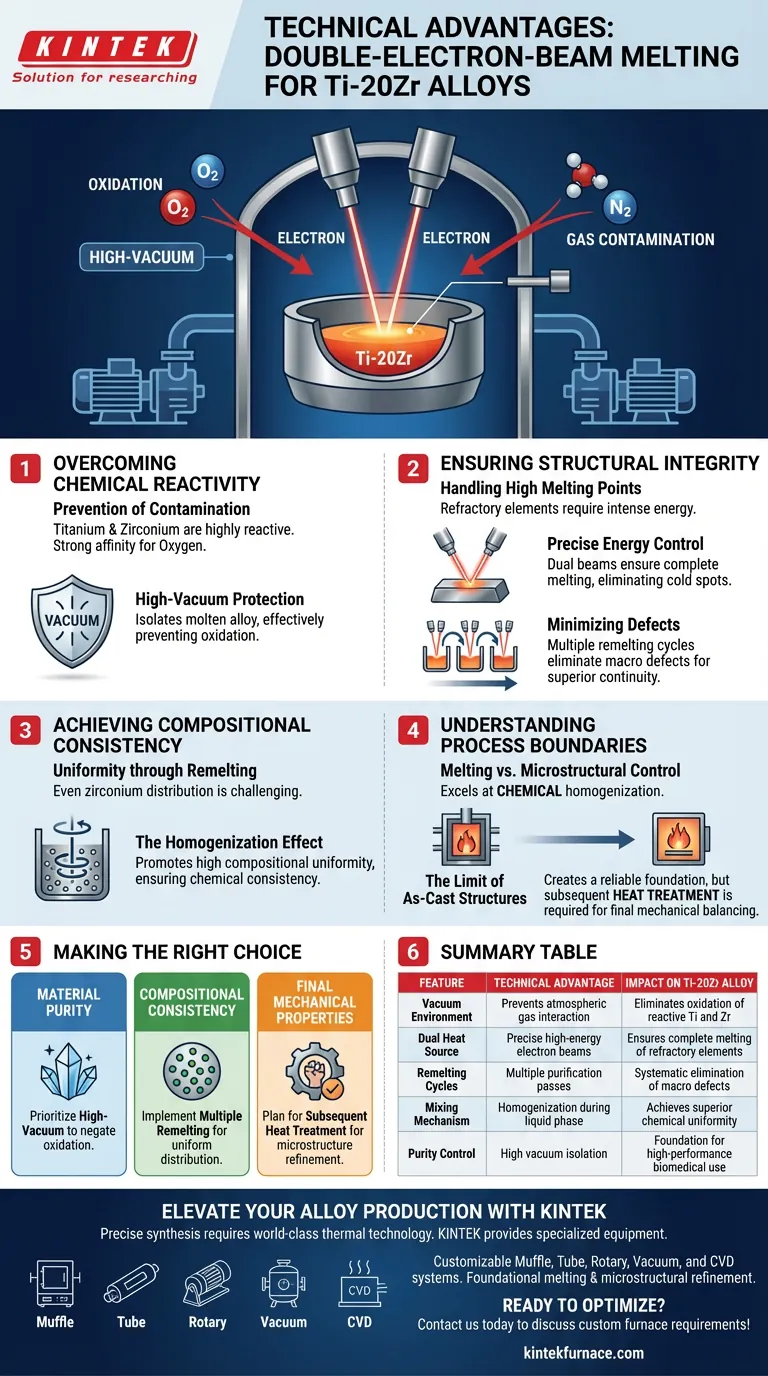

Superare la reattività chimica

Prevenzione della contaminazione

Il titanio e lo zirconio sono classificati come metalli attivi. Possiedono una forte affinità per l'ossigeno e altri gas quando vengono riscaldati.

Protezione ad alto vuoto

Il forno a doppio fascio elettronico opera in condizioni di alto vuoto. Questo isola la lega fusa dall'atmosfera, prevenendo efficacemente l'ossidazione e la contaminazione da gas durante la sintesi.

Garantire l'integrità strutturale

Gestione di alti punti di fusione

Le leghe Ti-20Zr sono costituite da elementi refrattari che richiedono un'intensa energia termica per passare dallo stato solido a quello liquido.

Controllo preciso dell'energia

Questo forno utilizza fasci elettronici ad alta energia come fonte di calore. Questa tecnologia offre un controllo preciso sull'apporto di energia, garantendo che anche questi metalli ad alto punto di fusione vengano completamente fusi senza punti freddi localizzati.

Minimizzazione dei difetti

Attraverso l'uso di molteplici cicli di rifusione, il processo elimina sistematicamente i macrodifetti. Ciò si traduce in un lingotto con una continuità strutturale superiore rispetto ai metodi di fusione a passaggio singolo.

Ottenere la coerenza compositiva

Uniformità attraverso la rifusione

Nella sintesi di leghe, garantire che lo zirconio sia distribuito uniformemente all'interno della matrice di titanio è una sfida significativa.

L'effetto di omogeneizzazione

Il forno a doppio fascio elettronico promuove un'elevata uniformità compositiva. I cicli di fusione ripetuti agiscono come meccanismo di miscelazione, producendo un lingotto di lega chimicamente coerente in tutto il suo volume.

Comprendere i limiti del processo

Fusione vs. Controllo microstrutturale

È importante notare che, sebbene questo forno eccella nell'omogeneizzazione e purificazione *chimica*, è principalmente uno strumento di fusione.

Il limite delle strutture allo stato fuso

Il forno crea una base affidabile, ma non ottimizza necessariamente la diffusione atomica richiesta per il bilanciamento meccanico finale.

Come notato in contesti supplementari relativi ai forni tubolari, sono spesso necessari processi di trattamento termico distinti *dopo* la fusione. Questi passaggi successivi promuovono la diffusione atomica ed eliminano la segregazione microscopica per bilanciare completamente la resistenza meccanica e la resistenza alla corrosione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua lega Ti-20Zr, allinea i parametri del tuo processo con i tuoi specifici requisiti di qualità:

- Se il tuo obiettivo principale è la purezza del materiale: Dai priorità alle capacità di alto vuoto del forno a fascio elettronico per annullare il rischio di ossidazione e assorbimento di gas.

- Se il tuo obiettivo principale è la coerenza compositiva: Implementa molteplici cicli di rifusione all'interno del forno per garantire che lo zirconio sia distribuito uniformemente all'interno del titanio.

- Se il tuo obiettivo principale sono le proprietà meccaniche finali: Riconosci che la fusione a fascio elettronico è il passaggio fondamentale; pianifica un successivo trattamento termico per raffinare la microstruttura.

Il forno a doppio fascio elettronico fornisce la tela essenziale e priva di difetti su cui si costruiscono le proprietà delle leghe ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Vantaggio tecnico | Impatto sulla lega Ti-20Zr |

|---|---|---|

| Ambiente sottovuoto | Previene l'interazione con i gas atmosferici | Elimina l'ossidazione di Ti e Zr reattivi |

| Doppia sorgente di calore | Fasci elettronici ad alta energia precisi | Garantisce la completa fusione di elementi refrattari |

| Cicli di rifusione | Molteplici passaggi di purificazione | Eliminazione sistematica dei macrodifetti |

| Meccanismo di miscelazione | Omogeneizzazione durante la fase liquida | Ottiene una superiore uniformità chimica |

| Controllo della purezza | Isolamento ad alto vuoto | Base per un uso biomedico ad alte prestazioni |

Migliora la tua produzione di leghe con KINTEK

La sintesi precisa di metalli reattivi come il Ti-20Zr richiede una tecnologia termica di livello mondiale. KINTEK fornisce le attrezzature specializzate necessarie per colmare il divario tra materie prime e leghe ad alte prestazioni.

Supportata da R&S e produzione esperte, KINTEK offre sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze uniche di laboratorio o industriali. Sia che tu richieda la fusione di base o il successivo affinamento microstrutturale, i nostri forni ad alta temperatura garantiscono che i tuoi materiali soddisfino gli standard più rigorosi.

Pronto a ottimizzare il tuo processo di sintesi? Contattaci oggi stesso per discutere i tuoi requisiti di forno personalizzato con il nostro team di ingegneri!

Guida Visiva

Riferimenti

- Iosif Hulka, Julia Claudia Mirza Rosca. Electrochemical Study and Mechanical Properties of Ti-Zr Alloy for Biomedical Applications. DOI: 10.3390/cryst14060493

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali vantaggi in termini di sicurezza offrono i forni a induzione sottovuoto? Garantire la sicurezza degli operatori e dei materiali in settori ad alto rischio

- Come viene controllata la temperatura in un forno di fusione a induzione? Ottenere una fusione precisa ed efficiente

- Quali sono i vantaggi del riscaldamento a induzione rispetto ai metodi di riscaldamento tradizionali? Più veloce, più pulito e più efficiente

- Quali sono alcuni problemi operativi comuni nei forni a vuoto a induzione e come possono essere affrontati? Aumentare l'affidabilità e l'efficienza

- Qual è la funzione di un crogiolo freddo nelle leghe ad alta entropia? Garantire elevata purezza per metalli reattivi

- Quali sono i principali vantaggi dell'utilizzo di un forno a induzione sottovuoto IGBT? Ottenere purezza e controllo superiori del metallo

- Perché è necessario un ambiente sottovuoto per il PBF-EB? Garantire la precisione del fascio e la purezza del materiale

- Perché un forno ad arco sotto vuoto è dotato di una funzione di ribaltamento per la fusione di TixNbMoTaW? Raggiungere l'omogeneità della lega