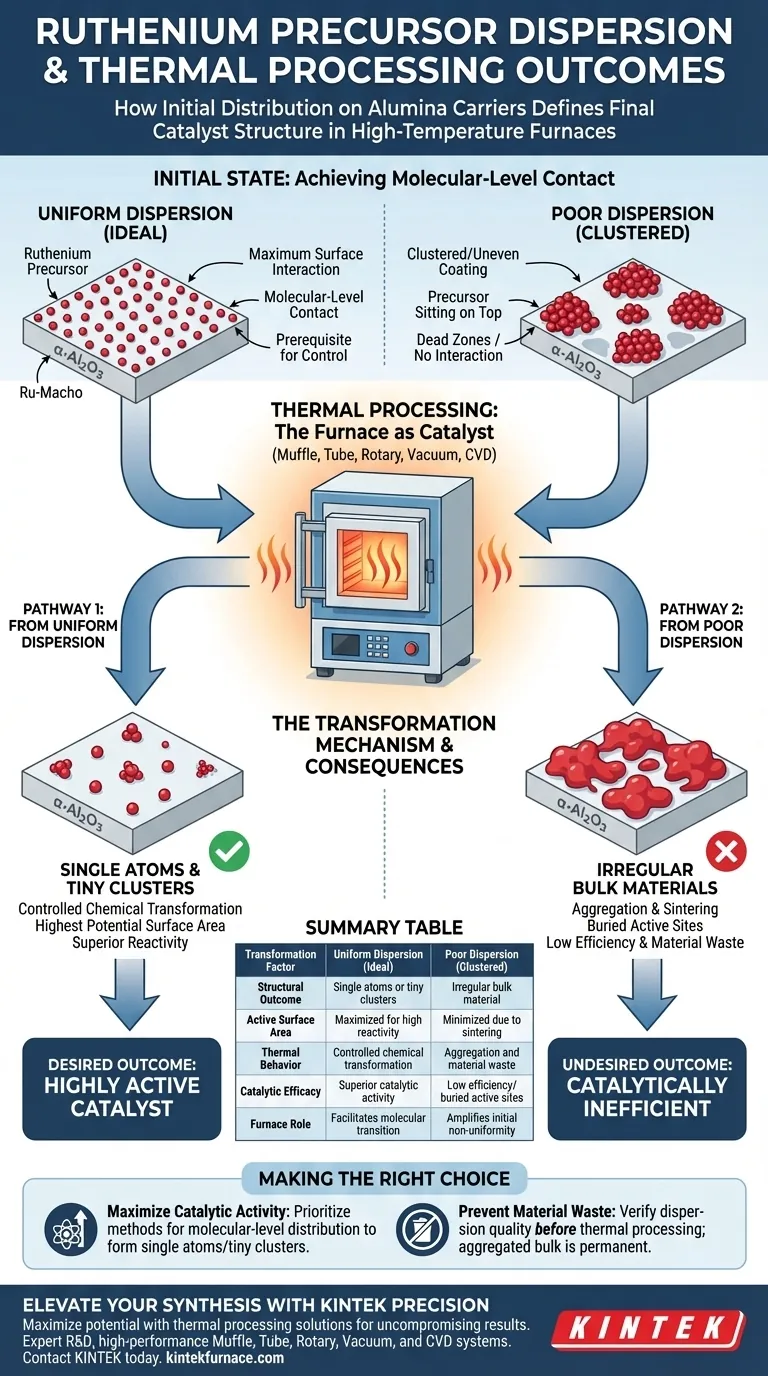

La qualità della dispersione dei precursori di rutenio sui supporti di allumina è la variabile determinante che stabilisce l'integrità strutturale del tuo materiale catalitico finale. Quando i precursori come Ru-Macho sono distribuiti uniformemente, la lavorazione termica in un forno da laboratorio ad alta temperatura produce con successo specie altamente disperse, come atomi singoli o minuscoli cluster. Al contrario, una scarsa dispersione porta alla formazione di materiali sfusi irregolari, riducendo significativamente l'efficacia potenziale del rutenio.

Il successo della lavorazione termica è predeterminato dal contatto molecolare iniziale tra i componenti attivi di rutenio e la superficie del supporto; senza questo contatto, il forno promuove l'aggregazione piuttosto che la formazione di specie discrete e attive.

Il Meccanismo di Trasformazione del Precursore

Ottenere il Contatto a Livello Molecolare

Affinché un forno da laboratorio ad alta temperatura funzioni efficacemente, il materiale di partenza deve avere la massima interazione superficiale.

Devi assicurarti che il precursore di rutenio non sia semplicemente appoggiato sul supporto di alfa-allumina (α-Al2O3), ma sia a contatto a livello molecolare.

Questo intimo contatto è il prerequisito per controllare come si comporta il materiale una volta applicato il calore.

Dal Precursore alle Specie Attive

L'obiettivo della lavorazione termica è trasformare chimicamente il precursore senza distruggere la sua distribuzione fisica.

Quando la dispersione è uniforme, l'energia termica converte il precursore in forme altamente specifiche, come atomi singoli o cluster nanometrici.

Queste forme rappresentano la massima area superficiale e reattività potenziale per il rutenio.

La Conseguenza di una Scarsa Dispersione

Formazione di Materiali Sfusi Irregolari

Se il precursore è aggregato o rivestito in modo non uniforme prima di entrare nel forno, le alte temperature causeranno la sinterizzazione del materiale.

Invece di atomi distinti e altamente attivi, rimangono masse di rutenio sfuse e irregolari.

Questo risultato spreca essenzialmente il potenziale del metallo prezioso seppellendo i siti attivi all'interno di masse più grandi e meno reattive.

I Limiti della Lavorazione Termica

È fondamentale capire che il forno da laboratorio non può correggere i problemi relativi all'uniformità iniziale.

Il forno agisce come catalizzatore per la trasformazione, ma amplifica lo stato del materiale così come entra nella camera.

Pertanto, il processo termico è efficace solo quanto la qualità della dispersione iniziale del precursore.

Comprendere i Compromessi

Preparazione del Processo vs. Produttività

Ottenere una dispersione uniforme richiede spesso passaggi di preparazione più lunghi prima che il materiale raggiunga il forno.

Affrettare l'applicazione del precursore al supporto per aumentare la produttività risulterà quasi invariabilmente in materiale sfuso di qualità inferiore.

Sensibilità dei Supporti di Alfa-Allumina

L'alfa-allumina è un supporto robusto, ma la sua efficacia dipende dall'area superficiale accessibile.

Sovraccaricare il supporto o non distribuire sottilmente il precursore crea "zone morte" in cui il rutenio non può interagire con il supporto.

Ciò porta a un prodotto finale strutturalmente debole e cataliticamente inefficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità del tuo forno da laboratorio ad alta temperatura, devi allineare i tuoi metodi di preparazione con le proprietà desiderate del materiale.

- Se il tuo obiettivo principale è massimizzare l'attività catalitica: Dai priorità ai metodi che garantiscono la distribuzione a livello molecolare del precursore Ru-Macho per garantire la formazione di atomi singoli o piccoli cluster.

- Se il tuo obiettivo principale è prevenire lo spreco di materiale: Verifica la qualità della dispersione sul supporto α-Al2O3 *prima* della lavorazione termica, poiché il materiale sfuso aggregato non può essere facilmente ridistribuito una volta formato.

Il forno fornisce l'energia per la trasformazione, ma la qualità della dispersione detta l'architettura del risultato.

Tabella Riassuntiva:

| Fattore di Trasformazione | Dispersione Uniforme (Ideale) | Scarsa Dispersione (Aggregata) |

|---|---|---|

| Risultato Strutturale | Atomi singoli o piccoli cluster | Materiale sfuso irregolare |

| Area Superficiale Attiva | Massimizzata per alta reattività | Minimizzata a causa della sinterizzazione |

| Comportamento Termico | Trasformazione chimica controllata | Aggregazione e spreco di materiale |

| Efficacia Catalitica | Attività catalitica superiore | Bassa efficienza/siti attivi sepolti |

| Ruolo del Forno | Facilita la transizione molecolare | Amplifica la non uniformità iniziale |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Massimizza il potenziale dei tuoi catalizzatori di rutenio con soluzioni di lavorazione termica che offrono risultati senza compromessi. In KINTEK, comprendiamo che l'architettura del tuo materiale finale dipende da un preciso controllo termico. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca.

Che tu stia sviluppando catalizzatori a singolo atomo o cluster nanometrici avanzati, i nostri forni forniscono il riscaldamento uniforme e la stabilità necessari per precursori sensibili su supporti di alfa-allumina. Non lasciare che un controllo termico inadeguato sprechi i tuoi metalli preziosi.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e assicurati che il tuo laboratorio raggiunga il massimo livello di efficienza catalitica.

Guida Visiva

Riferimenti

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il ruolo degli stampi in grafite ad alta resistenza nella sinterizzazione di leghe Al-Ti-Zr? Padroneggiare le prestazioni della pressa a caldo sottovuoto

- Quali informazioni fornisce la diffrazione a raggi X di laboratorio per il solfuro di gallio? Caratterizzazione di cristalli singoli di GaS master

- Qual è la funzione di un crogiolo di rame raffreddato ad acqua? Padroneggia la sintesi di leghe ad alta purezza con KINTEK

- Qual è l'importanza delle apparecchiature di controllo del flusso di argon ad alta purezza? Garantire la purezza nella sintesi per irraggiamento pulsato

- Perché i crogioli di allumina ad alta purezza vengono selezionati come substrato durante la sinterizzazione dell'acciaio inossidabile contenente boro?

- Perché le apparecchiature di riscaldamento da laboratorio sono fondamentali per gli attuatori fototermici? Padronanza della polimerizzazione strutturale e del controllo termico di precisione

- Perché utilizzare termocoppie di tipo R e K per la misurazione della scoria? Ottimizzare la profilazione termica e la modellazione ad alta temperatura

- Qual è la funzione di una pompa per vuoto a palette rotanti in un sistema di rimozione del mercurio sotto vuoto termico? Migliorare l'efficienza di evaporazione