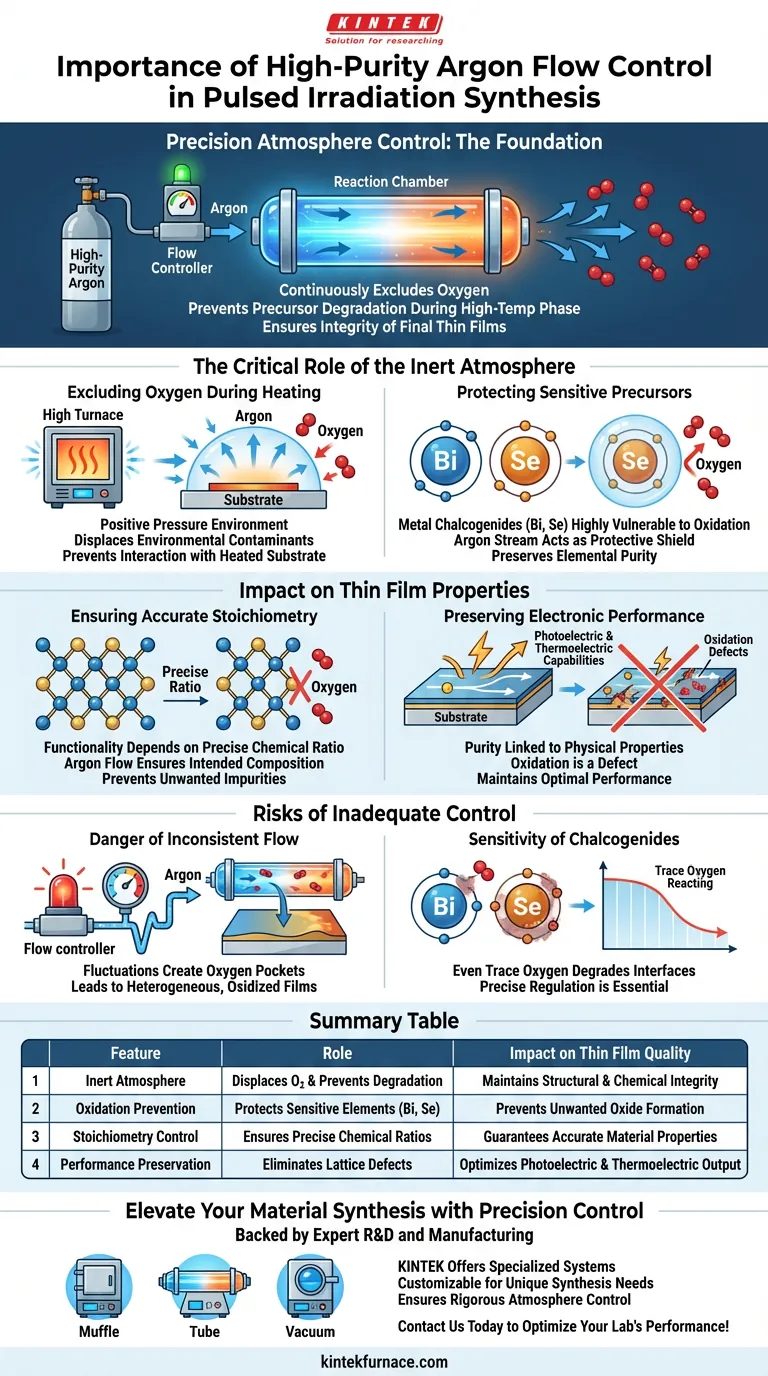

Il controllo preciso dell'atmosfera è il fondamento della sintesi per irraggiamento pulsato di successo. Le apparecchiature di controllo del flusso di argon ad alta purezza sono strettamente necessarie per stabilire e mantenere un ambiente inerte all'interno della camera di reazione. Escludendo continuamente l'ossigeno, queste apparecchiature prevengono il degrado di precursori sensibili durante la fase di reazione ad alta temperatura, garantendo l'integrità strutturale e chimica dei film sottili finali.

La funzione principale del controllo del flusso di argon è prevenire l'ossidazione di calcogenuri metallici come il bismuto e il selenio. Senza questa barriera inerte durante la lavorazione ad alta temperatura, la composizione chimica cambia, compromettendo gravemente le prestazioni fotoelettriche e termoelettriche dei film sottili sintetizzati.

Il Ruolo Critico dell'Atmosfera Inerte

Esclusione dell'Ossigeno Durante il Riscaldamento

L'irraggiamento pulsato comporta distinte fasi ad alta temperatura progettate per innescare la sintesi chimica.

In questo stato riscaldato, i materiali sono esponenzialmente più reattivi ai contaminanti ambientali. Le apparecchiature di controllo del flusso di argon creano un ambiente a pressione positiva che sposta fisicamente l'ossigeno, impedendogli di interagire con il substrato riscaldato.

Protezione dei Precursori Sensibili

Alcuni materiali utilizzati in questo processo, in particolare i calcogenuri metallici come il bismuto (Bi) e il selenio (Se), sono altamente vulnerabili all'ossidazione.

Se esposti all'ossigeno mentre riscaldati, questi elementi formeranno ossidi anziché il composto desiderato. Il flusso di argon agisce come uno scudo protettivo, preservando la purezza elementare necessaria per la reazione.

Impatto sulle Proprietà dei Film Sottili

Garantire una Stechiometria Accurata

La funzionalità di un film sottile dipende fortemente dalla sua stechiometria, ovvero dal rapporto preciso dei suoi componenti chimici.

La contaminazione da ossigeno altera questo rapporto, introducendo impurità indesiderate nella struttura reticolare. Il flusso di argon ad alta purezza garantisce che la composizione chimica finale corrisponda al progetto previsto senza deviazioni.

Preservazione delle Prestazioni Elettroniche

Le proprietà fisiche del film, in particolare le sue capacità fotoelettriche e termoelettriche, sono direttamente collegate alla sua purezza.

L'ossidazione agisce come un difetto all'interno del materiale, ostacolando il flusso di elettroni e la conversione di energia. Mantenendo un'atmosfera rigorosamente inerte, le apparecchiature preservano le caratteristiche di prestazione ottimali del film sintetizzato.

Rischi di Controllo Inadeguato

Il Pericolo di Flusso Inconsistente

L'uso di argon ad alta purezza è insufficiente se le apparecchiature di controllo del flusso non riescono a mantenere un ambiente stabile.

Le fluttuazioni del flusso possono creare sacche temporanee in cui l'ossigeno può rientrare nella camera o non essere completamente espulso. Questa inconsistenza porta a film eterogenei in cui parti del campione sono ossidate e inutilizzabili.

La Sensibilità dei Calcogenuri

Materiali come il bismuto e il selenio non tollerano bene gli ambienti "quasi" inerti.

Anche tracce di ossigeno che reagiscono durante l'impulso termico possono degradare le interfacce nette richieste per film sottili ad alte prestazioni. Le apparecchiature devono offrire una regolazione precisa per garantire l'esclusione totale durante l'intera finestra di sintesi.

Garantire il Successo della Sintesi

Per massimizzare la qualità dei tuoi film sottili, allinea la tua strategia di apparecchiature con i tuoi obiettivi specifici di materiale.

- Se il tuo obiettivo principale è la precisione chimica: Dai priorità ai sistemi di controllo del flusso con elevata integrità delle perdite per garantire l'esclusione assoluta dell'ossigeno, proteggendo la stechiometria di bismuto e selenio.

- Se il tuo obiettivo principale è l'efficienza del dispositivo: Mantieni un flusso costante e ininterrotto di argon ad alta purezza per prevenire difetti di micro-ossidazione che degradano le prestazioni fotoelettriche e termoelettriche.

Una gestione rigorosa dell'atmosfera di reazione è il prerequisito invisibile per la fabbricazione di film sottili ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi per Irraggiamento Pulsato | Impatto sulla Qualità del Film Sottile |

|---|---|---|

| Atmosfera Inerte | Sposta l'ossigeno e previene il degrado dei precursori | Mantiene l'integrità strutturale e chimica |

| Prevenzione dell'Ossidazione | Protegge elementi sensibili come Bismuto (Bi) e Selenio (Se) | Previene la formazione di ossidi indesiderati |

| Controllo della Stechiometria | Garantisce rapporti chimici precisi durante la reazione | Garantisce proprietà del materiale accurate |

| Preservazione delle Prestazioni | Elimina i difetti reticolari causati da contaminanti | Ottimizza l'output fotoelettrico e termoelettrico |

Migliora la Tua Sintesi di Materiali con un Controllo di Precisione

Non lasciare che la contaminazione da ossigeno comprometta la tua ricerca. Supportato da R&S e produzione esperte, KINTEK offre sistemi di forni specializzati ad alta temperatura, comprese configurazioni Muffle, Tube e Vacuum, tutti personalizzabili per le tue esigenze di sintesi uniche.

Le nostre apparecchiature garantiscono il rigoroso controllo dell'atmosfera richiesto per la sintesi sensibile per irraggiamento pulsato, proteggendo i tuoi film sottili dal primo impulso termico fino alla fase di raffreddamento finale. Contattaci oggi stesso per ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Riferimenti

- Yuxuan Zhang, Johnny C. Ho. Pulse irradiation synthesis of metal chalcogenides on flexible substrates for enhanced photothermoelectric performance. DOI: 10.1038/s41467-024-44970-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Come si esegue l'operazione di vuoto con una pompa da vuoto a circolazione d'acqua? Padroneggiare la tecnica dell'anello liquido

- Qual è lo scopo dell'utilizzo di tubi di quarzo fuso nei sistemi di reazione sigillati ad alta temperatura per la ricerca sulle leghe?

- Perché è necessario un sistema di controllo del flusso del gas di trasporto per il trattamento termico dei fanghi? Garantire precisione e proteggere le attrezzature

- Qual è la funzione dei tubi di vetro nel disegno termico a nucleo fuso? Sagomatura di precisione e isolamento chimico

- Quali sono i requisiti per i tubi di quarzo sigillati per CVT? Garantire elevata purezza e integrità per la crescita di NiI2 e MnPS3

- Perché è necessario utilizzare una pompa per vuoto meccanica per la crescita di SnSe? Garantire la sintesi di materiali ad alta purezza

- Quali sono i diversi gradi di ceramica di allumina e come si differenziano? Scegli il grado giusto per le tue esigenze

- Quali tipi di vassoi sono compatibili con gli elementi riscaldanti MoSi2? Garantire prestazioni e longevità ottimali