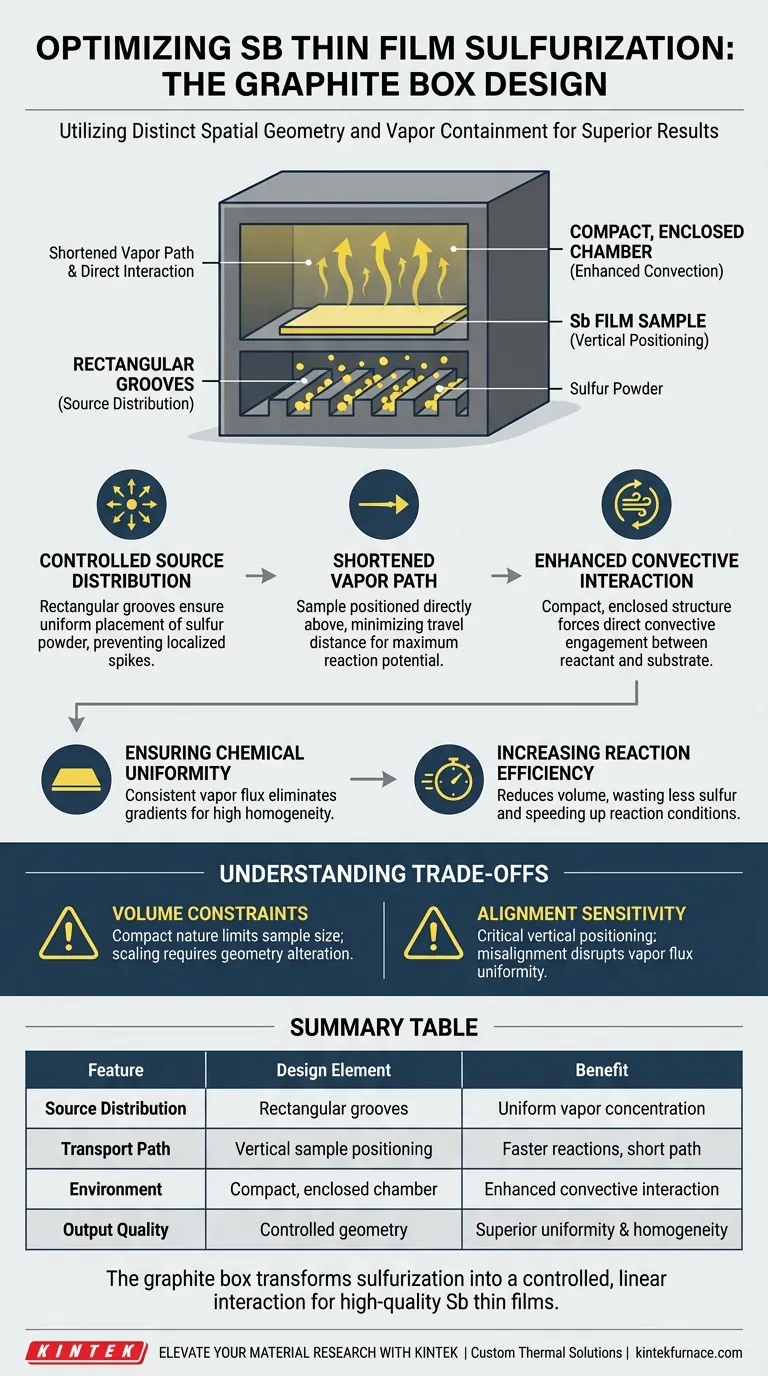

Il design di una scatola di grafite ottimizza la solforazione dei film sottili di antimonio (Sb) principalmente attraverso una geometria spaziale distinta e il contenimento del vapore. Caratterizzata da scanalature rettangolari alla base per la polvere di zolfo e posizionando il campione del film direttamente sopra, la scatola crea un ambiente compatto. Questa configurazione riduce la distanza che il vapore di zolfo deve percorrere, facilitando una reazione diretta ed efficiente.

La scatola di grafite utilizza una geometria compatta e chiusa con scanalature basali per creare un ambiente convettivo controllato. Questo design minimizza il percorso di trasporto del vapore, garantendo una distribuzione chimica costante e un'elevata uniformità sul film sottile di antimonio.

La meccanica del design della scatola di grafite

Per capire perché questo design specifico produce risultati migliori, dobbiamo esaminare come la struttura fisica influisce sul trasporto chimico dello zolfo.

Distribuzione controllata della sorgente

La base della scatola presenta scanalature rettangolari.

Queste scanalature non servono solo per lo stoccaggio; garantiscono il posizionamento uniforme della polvere di zolfo. Diffondendo il materiale sorgente uniformemente sulla base, il design previene picchi localizzati nella concentrazione di zolfo, che potrebbero portare a velocità di reazione non uniformi.

Percorso di trasporto del vapore accorciato

Il campione del film di antimonio è posizionato direttamente sopra la polvere di zolfo.

In sistemi più grandi o aperti, il vapore deve percorrere distanze significative, portando spesso a dissipazione o raffreddamento. Questo design compatto accorcia drasticamente il percorso di contatto, assicurando che il vapore raggiunga il film metallico con il massimo potenziale di reazione.

Interazione convettiva migliorata

La struttura è esplicitamente chiusa e compatta.

Questo contenimento costringe il vapore di zolfo ascendente a interagire con il film attraverso interazione convettiva. Invece di fare affidamento sulla diffusione passiva in una grande camera, la scatola impone un coinvolgimento diretto tra il reagente e il substrato.

L'impatto sulla qualità del film

Il design fisico si traduce direttamente nella qualità chimica del prodotto finale.

Garantire l'uniformità chimica

L'output principale di questo design è l'uniformità chimica.

Poiché la sorgente di zolfo è distribuita uniformemente e il percorso di trasporto è breve e diretto, l'intera superficie del film di antimonio riceve un flusso costante di vapore di zolfo. Ciò elimina i gradienti in cui alcune parti del film potrebbero essere sovra-solforate mentre altre rimangono metalliche.

Aumentare l'efficienza della reazione

L'allineamento verticale diretto facilita una reazione più efficiente.

Riducendo il volume che il vapore deve riempire prima di contattare il campione, il sistema spreca meno zolfo e raggiunge le condizioni di reazione necessarie più rapidamente rispetto alle configurazioni non ottimizzate.

Comprendere i compromessi

Sebbene il design della scatola di grafite offra vantaggi significativi in termini di uniformità ed efficienza, introduce vincoli specifici intrinseci alla sua geometria.

Vincoli di volume

L'efficacia di questo design si basa sulla sua natura compatta.

Ciò implica un limite fisico alla dimensione dei campioni che possono essere lavorati. Scalare questo specifico design a "percorso breve" a substrati significativamente più grandi potrebbe richiedere la modifica della geometria, il che potrebbe influire negativamente sull'efficienza convettiva descritta.

Sensibilità all'allineamento

Il sistema si basa sul fatto che il campione sia posizionato direttamente sopra le scanalature.

Questo allineamento verticale è fondamentale. Qualsiasi disallineamento o inclinazione del campione rispetto alle scanalature potrebbe interrompere l'uniformità del flusso di vapore, annullando i benefici del design delle scanalature.

Fare la scelta giusta per il tuo obiettivo

La scatola di grafite è uno strumento specializzato progettato per risolvere problemi specifici relativi all'uniformità e al trasporto.

- Se la tua attenzione principale è l'omogeneità del film: Affidati al design delle scanalature rettangolari per garantire che la sorgente di zolfo sia distribuita uniformemente sotto l'intera superficie del campione.

- Se la tua attenzione principale è la velocità di reazione: Utilizza la struttura compatta e chiusa per ridurre al minimo il tempo di viaggio del vapore e massimizzare il trasferimento convettivo.

In definitiva, la scatola di grafite trasforma la solforazione da un processo caotico di vapore a un'interazione controllata e lineare che garantisce film sottili di antimonio di alta qualità.

Tabella riassuntiva:

| Caratteristica | Elemento di design | Beneficio per la solforazione |

|---|---|---|

| Distribuzione della sorgente | Scanalature rettangolari alla base | Garantisce una concentrazione uniforme di vapore di zolfo |

| Percorso di trasporto | Posizionamento verticale del campione | Accorcia la distanza di viaggio del vapore per reazioni più veloci |

| Ambiente | Camera compatta e chiusa | Migliora l'interazione convettiva e previene la dissipazione |

| Qualità dell'output | Geometria controllata | Raggiunge un'uniformità chimica e un'omogeneità del film superiori |

Eleva la tua ricerca sui materiali con KINTEK

La solforazione precisa richiede più di semplici alte temperature; richiede un ambiente controllato. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per accogliere geometrie specializzate di scatole di grafite per le tue esigenze uniche di film sottili. Sia che tu stia scalando semiconduttori a base di Sb o ottimizzando reazioni su scala di laboratorio, il nostro team di ingegneri garantisce che tu abbia il forno ad alta temperatura giusto per ottenere una perfetta uniformità chimica.

Pronto a ottimizzare i tuoi processi termici? Contattaci oggi per discutere la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Sheyda Uc-Canché, Juan Luis Ruiz de la Peña. Influence of Sulfurization Time on Sb2S3 Synthesis Using a New Graphite Box Design. DOI: 10.3390/ma17071656

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta purezza per la saldatura esotermica transitoria? Precisione & Saldatura Pura

- Perché un controllore di flusso di massa (MFC) è importante per la ricerca sulla corrosione in fase gassosa? Garantire l'integrità e la precisione dei dati

- Quali sono le considerazioni per l'utilizzo di crogioli o barchette di allumina ad alta purezza per la sinterizzazione di SrVO3? Migliori Pratiche

- Perché un sistema di pompe per vuoto ad alte prestazioni è essenziale per la purificazione del magnesio? Raggiungere elevata purezza ed efficienza

- Qual è la funzione di una crogiolo di grafite nella sintesi? Garantire la purezza nella produzione di Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- Perché un essiccatore sottovuoto da laboratorio è necessario per la lavorazione di MOF nano? Preservare l'integrità strutturale di nLn-bdc

- Perché sono necessarie una pompa per vuoto e un sistema di sigillatura a fiamma nella deposizione in fase gassosa per il palladio? Spiegazione del ruolo chiave

- Perché i crogioli di allumina ad alta purezza sono preferiti rispetto ai crogioli di quarzo a 1873 K? Garantire la precisione a temperature estreme