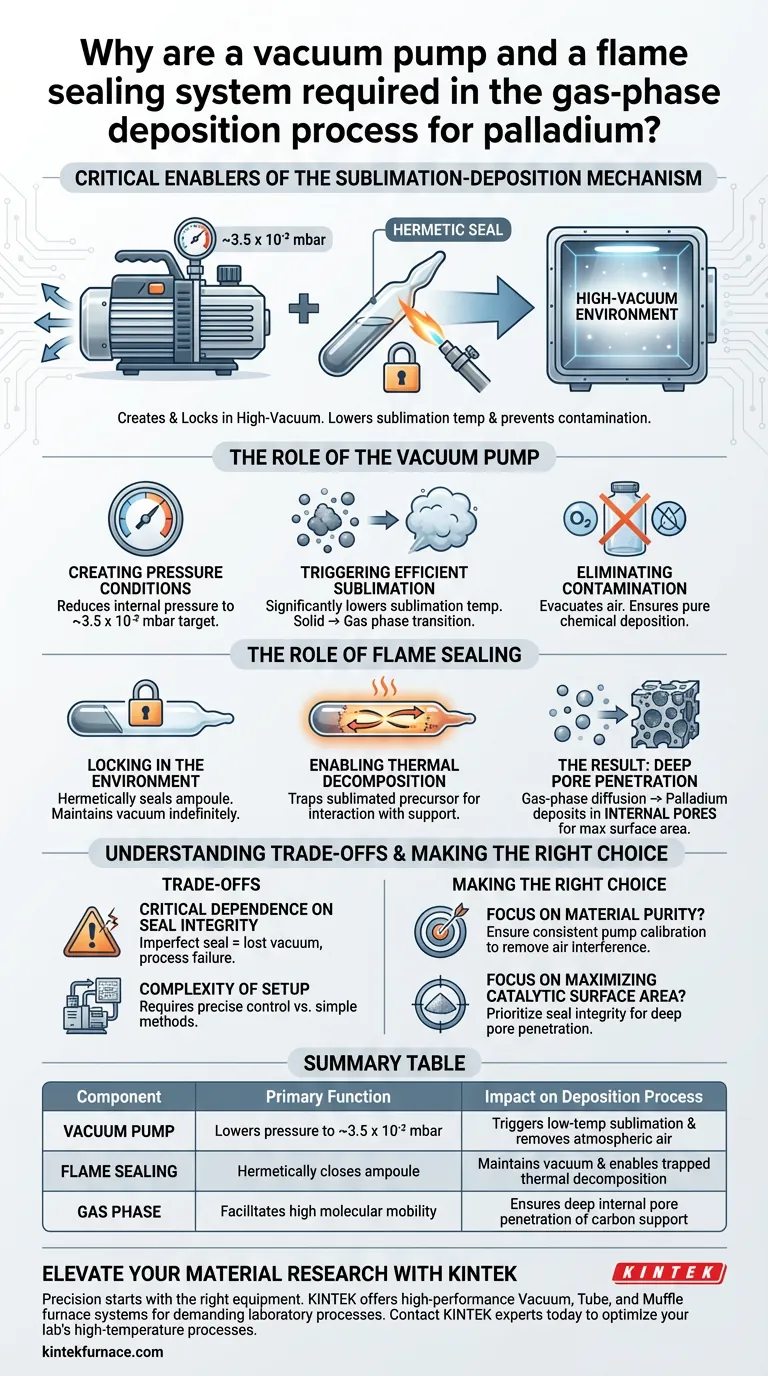

La pompa per vuoto e il sistema di sigillatura a fiamma sono i fattori critici che abilitano il meccanismo di sublimazione-deposizione. Insieme, creano e bloccano permanentemente un ambiente di alto vuoto (circa 3,5 x 10^-2 mbar) all'interno dell'ampolla di reazione. Questo ambiente specifico è necessario per abbassare la temperatura di sublimazione del precursore di palladio e prevenire la contaminazione atmosferica durante il processo di deposizione.

Manipolando la pressione e isolando il sistema, questi strumenti consentono al precursore di palladio di bypassare la fase liquida e diffondersi come gas, garantendo che penetri nei pori interni profondi del supporto di carbonio.

Il Ruolo della Pompa per Vuoto

Creazione delle Condizioni di Pressione Necessarie

La funzione principale della pompa per vuoto è ridurre la pressione interna dell'ampolla contenente il precursore e il supporto di carbonio. Mira a un ambiente di bassa pressione specifico di circa 3,5 x 10^-2 mbar.

Innesco di una Sublimazione Efficiente

La riduzione della pressione altera fondamentalmente il comportamento fisico del precursore di palladio. Il vuoto abbassa significativamente la temperatura di sublimazione, consentendo al precursore solido di passare direttamente alla fase gassosa senza richiedere calore eccessivo.

Eliminazione della Contaminazione

La pompa evacua l'aria dall'ampolla prima della reazione. Questa rimozione dei gas atmosferici elimina l'interferenza dell'aria, garantendo che la deposizione chimica sia pura e indisturbata da ossigeno o umidità.

Il Ruolo della Sigillatura a Fiamma

Blocco dell'Ambiente

Una volta che la pompa per vuoto raggiunge la pressione desiderata, il sistema di sigillatura a fiamma sigilla ermeticamente l'ampolla. Questo converte il contenitore aperto in un sistema chiuso e isolato che mantiene il vuoto indefinitamente.

Abilitazione della Decomposizione Termica

La sigillatura è vitale per la successiva fase di decomposizione termica. Garantisce che, mentre l'ampolla viene riscaldata, il precursore sublimato rimanga intrappolato all'interno del sistema, costringendolo a interagire con il supporto di carbonio anziché fuoriuscire.

Il Risultato: Penetrazione Profonda nei Pori

Diffusione in Fase Gassosa

Poiché il vuoto consente al precursore di viaggiare come gas, il palladio possiede un'elevata mobilità. Ciò gli consente di diffondersi efficacemente in tutto il contenitore.

Deposizione Interna

A differenza dei metodi liquidi che potrebbero rivestire solo l'esterno, il precursore in fase gassosa può navigare strutture complesse. Deposita il palladio direttamente nei pori interni del supporto di carbonio, massimizzando la superficie e l'efficacia del materiale finale.

Comprensione dei Compromessi

Dipendenza Critica dall'Integrità della Sigillatura

L'intero processo si basa sulla perfezione della sigillatura a fiamma. Se la sigillatura è imperfetta, il vuoto viene perso, la temperatura di sublimazione aumenta e ritorna l'interferenza dell'aria, rendendo il processo inefficace.

Complessità dell'Impostazione

L'utilizzo di apparecchiature ad alto vuoto e della sigillatura a fiamma aggiunge un livello di complessità operativa rispetto ai semplici metodi di chimica umida. Richiede un controllo preciso per raggiungere accuratamente il target di 3,5 x 10^-2 mbar prima della sigillatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo processo di deposizione in fase gassosa, considera le seguenti aree di interesse:

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che la tua pompa per vuoto sia calibrata per raggiungere o superare costantemente la soglia di 3,5 x 10^-2 mbar per rimuovere tutta l'interferenza dell'aria.

- Se il tuo obiettivo principale è massimizzare l'area superficiale catalitica: Dai priorità all'integrità della sigillatura a fiamma per mantenere le condizioni necessarie affinché il gas penetri nei pori interni del supporto.

Padroneggiare le fasi di vuoto e sigillatura non è solo un passaggio preparatorio; è il fattore determinante per ottenere una deposizione di palladio profonda e uniforme.

Tabella Riassuntiva:

| Componente | Funzione Principale | Impatto sul Processo di Deposizione |

|---|---|---|

| Pompa per Vuoto | Abbassa la pressione a circa 3,5 x 10^-2 mbar | Innesca la sublimazione a bassa temperatura e rimuove l'aria atmosferica |

| Sigillatura a Fiamma | Chiude ermeticamente l'ampolla di reazione | Mantiene l'integrità del vuoto e abilita la decomposizione termica intrappolata |

| Fase Gassosa | Facilita un'elevata mobilità molecolare | Garantisce che il palladio penetri nei pori interni profondi del supporto di carbonio |

Migliora la Tua Ricerca sui Materiali con KINTEK

La precisione nella deposizione in fase gassosa inizia con le attrezzature giuste. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni per forni sottovuoto, a tubo e muffola specificamente progettati per processi di laboratorio esigenti. Sia che tu stia eseguendo la sublimazione del palladio o complesse decomposizioni termiche, i nostri sistemi personalizzabili garantiscono l'ambiente stabile di cui hai bisogno per una purezza del materiale superiore e una deposizione uniforme.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione perfetta per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Sarah L. Boyall, Thomas W. Chamberlain. Palladium nanoparticle deposition on spherical carbon supports for heterogeneous catalysis in continuous flow. DOI: 10.1039/d3cy01718d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Perché è necessario un sensore a cristallo di quarzo standard durante l'evaporazione del germanio per la fabbricazione di nanocristalli?

- È incluso un tubo di lavoro con la fornace? Personalizza la tua configurazione per prestazioni ottimali

- Quali tipi di sistemi di forni da laboratorio ad alta temperatura sono disponibili? Esplora 5 soluzioni specializzate

- Qual è il ruolo delle ghiere di tenuta specializzate negli esperimenti di riscaldamento? Garantire isolamento ermetico e purezza

- Perché vengono utilizzati crogioli di grafite ad alta purezza con coperchi per la riduzione dell'ilmenite? Controlla la tua micro-atmosfera riducente

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu

- Quale ruolo svolge un gruppo di pompe molecolari in un sistema di brasatura TLP assistita da corrente elettrica? Migliora la purezza del vuoto

- Quali sono i vantaggi dell'utilizzo di un termografo a infrarossi rispetto ai termocoppi tradizionali nella sinterizzazione flash al plasma (PFS)?