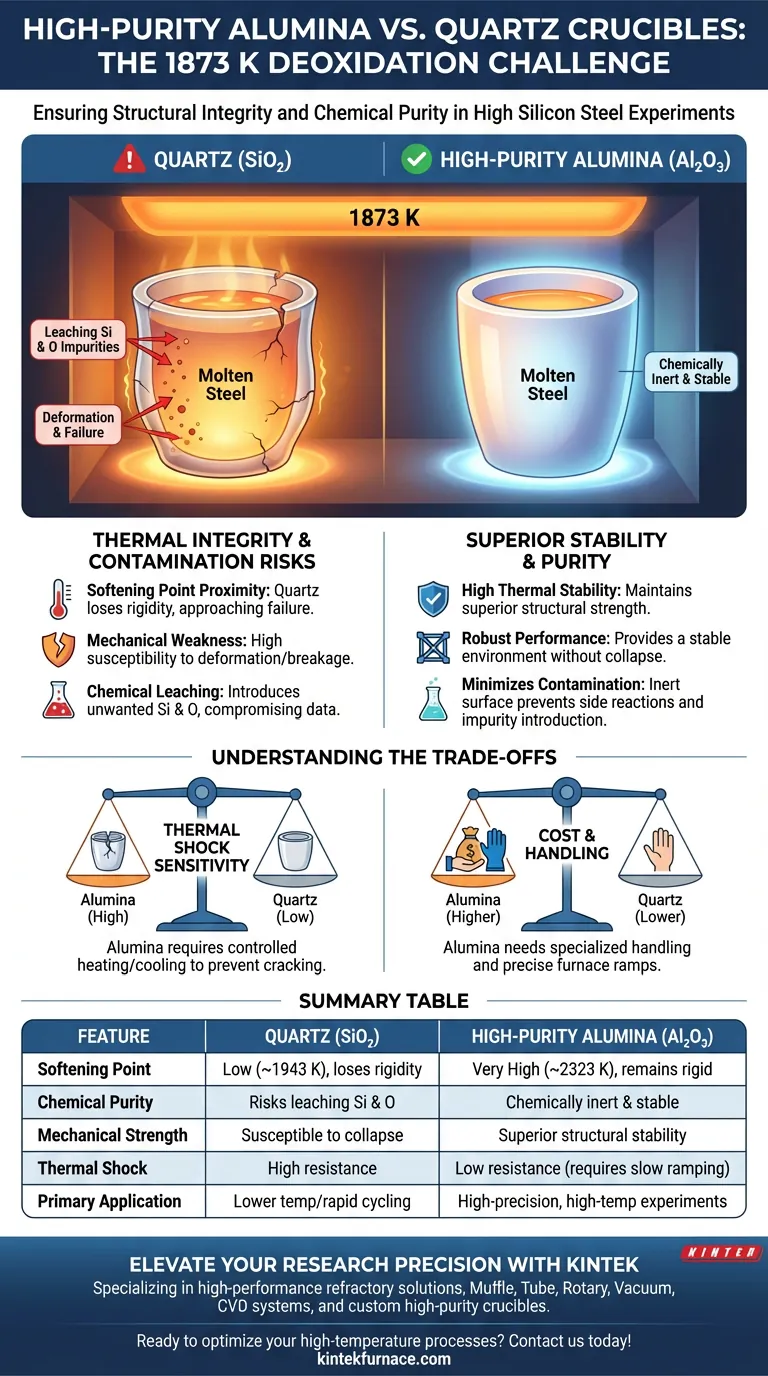

Alla temperatura estrema di 1873 K, la scelta del materiale del crogiolo determina l'integrità fisica e la purezza chimica della fusione di acciaio. L'allumina ad alta purezza è preferita perché mantiene la rigidità strutturale e l'inerzia chimica, mentre il quarzo si avvicina al suo punto di rammollimento, portando a cedimenti meccanici e a una significativa contaminazione della fusione.

La selezione di crogioli di allumina garantisce la precisione sperimentale impedendo il collasso strutturale e la lisciviazione chimica che si verificano quando il quarzo viene spinto ai suoi limiti termici a 1873 K.

Integrità Termica a Temperature Estreme

Il Punto di Ramollimento del Quarzo

A 1873 K, il quarzo (biossido di silicio) opera pericolosamente vicino al suo punto di rammollimento. Questa vicinanza fa sì che il materiale perda la sua rigidità strutturale, rendendolo altamente suscettibile a deformazioni o rotture durante l'esperimento.

La Forza Superiore dell'Allumina

Al contrario, l'allumina ad alta purezza presenta una stabilità termica e una resistenza meccanica superiori a queste temperature elevate. Rimane fisicamente robusta, fornendo un ambiente stabile per la deossidazione dell'acciaio ad alto contenuto di silicio senza il rischio di collasso del recipiente.

Minimizzare la Contaminazione Chimica

Prevenire l'Introduzione di Impurità Indesiderate

Quando il quarzo si deforma ad alte temperature, può introdurre impurità indesiderate di silicio e ossigeno nella fusione di acciaio. Questa contaminazione compromette i dati sperimentali, poiché diventa impossibile distinguere tra il silicio aggiunto e il silicio lisciviato dal crogiolo.

Ridurre le Reazioni Collaterali tramite Stabilità Superficiale

L'allumina ad alta purezza mantiene una superficie liscia e intatta durante tutto il processo di riscaldamento. Questa coerenza fisica riduce significativamente la probabilità di reazioni collaterali tra la parete del crogiolo e l'acciaio fuso.

Comprendere i Compromessi

Sensibilità agli Shock Termici

Sebbene l'allumina sia strutturalmente superiore a 1873 K, è più sensibile agli shock termici rispetto al quarzo. Ciò significa che i cicli di riscaldamento e raffreddamento devono essere attentamente controllati per evitare che l'allumina si crepi a causa di rapidi cambiamenti di temperatura.

Compatibilità dei Materiali e Costi

L'allumina ad alta purezza è generalmente più costosa del quarzo e potrebbe richiedere una manipolazione specializzata. I ricercatori devono bilanciare la necessità di risultati ad alta purezza con i costi operativi più elevati e la necessità di precise rampe di temperatura del forno.

Come Applicare Questo al Tuo Progetto

Prima di iniziare un esperimento di deossidazione ad alta temperatura, valuta la scelta del materiale in base alle seguenti priorità:

- Se la tua attenzione principale è la Precisione Chimica: Utilizza allumina ad alta purezza per garantire che nessun silicio o ossigeno esogeno alteri la composizione della tua fusione.

- Se la tua attenzione principale è l'Affidabilità Strutturale: Scegli l'allumina per la sua elevata resistenza meccanica a 1873 K per prevenire la deformazione del crogiolo durante esperimenti di lunga durata.

- Se la tua attenzione principale è il Ciclo Termico Rapido: Presta attenzione all'allumina e implementa velocità di riscaldamento lente per mitigare la sua intrinseca sensibilità agli shock termici.

Scegliere il giusto materiale refrattario è il primo passo per garantire che i tuoi risultati sperimentali riflettano la chimica dell'acciaio piuttosto che i limiti del contenitore.

Tabella Riassuntiva:

| Caratteristica | Quarzo (SiO2) | Allumina ad alta purezza (Al2O3) |

|---|---|---|

| Punto di Ramollimento | Basso (~1943 K), perde rigidità a 1873 K | Molto alto (~2323 K), rimane rigido |

| Purezza Chimica | Rischia la lisciviazione di Si e O nella fusione | Chimicamente inerte e stabile |

| Resistenza Meccanica | Suscettibile a deformazione/collasso | Stabilità strutturale superiore |

| Shock Termico | Alta resistenza | Bassa resistenza (richiede rampe lente) |

| Applicazione Principale | Temperature inferiori o cicli rapidi | Esperimenti ad alta precisione e alta temperatura |

Eleva la Precisione della Tua Ricerca con KINTEK

Non lasciare che il cedimento del crogiolo comprometta i dati dei tuoi esperimenti. Presso KINTEK, siamo specializzati in soluzioni refrattarie ad alte prestazioni progettate per gli ambienti termici più esigenti. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi per muffole, tubi, rotativi, sottovuoto e CVD, oltre a forni da laboratorio personalizzabili ad alta temperatura e crogioli ad alta purezza su misura per le tue specifiche esigenze. Sia che tu stia conducendo deossidazione di acciaio ad alto contenuto di silicio o sintesi di materiali avanzati, i nostri esperti tecnici sono pronti ad aiutarti a selezionare i materiali e le attrezzature ideali per il successo.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contattaci oggi stesso per discutere le tue esigenze di laboratorio personalizzate!

Guida Visiva

Riferimenti

- Sanjay Pindar, Manish M. Pande. Influence of Ferrosilicon Addition on Silicon-oxygen Equilibria in High-silicon Steels. DOI: 10.2355/isijinternational.isijint-2024-018

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come le aperture tecniche e le guarnizioni da 15x80mm aumentano l'efficienza del forno elettrico? Massimizza oggi le prestazioni termiche

- In che modo gli stampi per lingotti in ghisa a gravità influenzano la qualità della fusione? Ottimizzare la microstruttura delle leghe di alluminio

- Perché i crogioli in grafite vengono utilizzati in ambienti sottovuoto o con atmosfera protettiva? Prevenire l'ossidazione e garantire la purezza

- Quali applicazioni avanzate di lavorazione dei materiali utilizzano i forni a crogiolo di grafite? Sblocca la precisione nella sintesi di nanomateriali e altro ancora

- Perché utilizzare tubi di vetro al quarzo ad alta purezza per la sintesi del solfuro di rame? Garantire stabilità termica e purezza

- Qual è il valore tecnico dell'utilizzo di un pirometro a infrarossi a banda stretta? Precisione esperta per misurazioni ad alta temperatura

- Quali settori possono trarre vantaggio dall'uso della pompa a vuoto multifunzionale ad acqua circolante? Scopri soluzioni di vuoto pulite ed efficienti

- Perché le apparecchiature di riscaldamento da laboratorio sono fondamentali per gli attuatori fototermici? Padronanza della polimerizzazione strutturale e del controllo termico di precisione