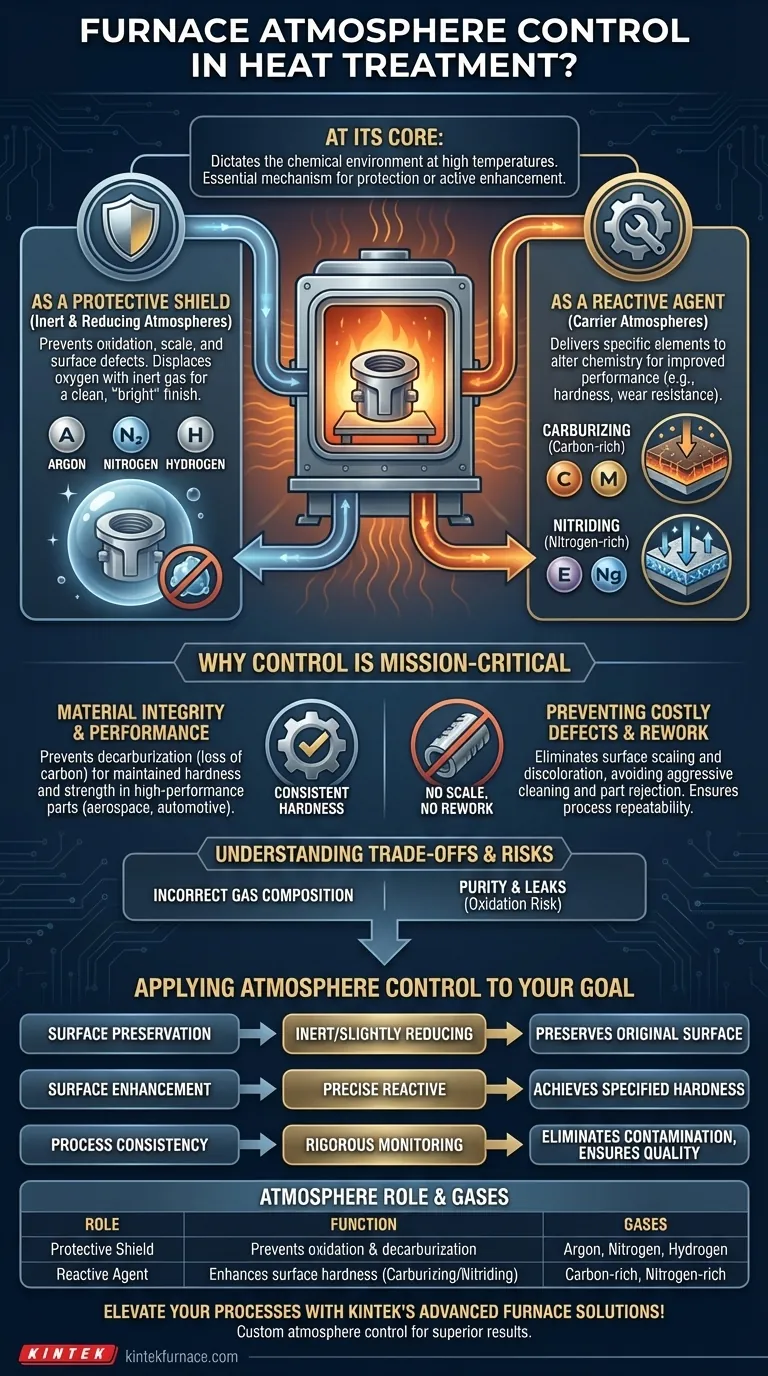

Alla base, il controllo dell'atmosfera del forno è essenziale nel trattamento termico perché detta l'ambiente chimico che circonda un pezzo ad alte temperature. Questo controllo non è facoltativo; è il meccanismo che protegge un componente da danni catastrofici come l'ossidazione o che attiva attivamente reazioni chimiche specifiche per migliorarne le proprietà superficiali, come la durezza.

Lo scopo centrale del controllo dell'atmosfera del forno è gestire le reazioni chimiche sulla superficie di un componente. Svolge due ruoli distinti: agire come uno scudo protettivo contro reazioni indesiderate o come un vettore reattivo per modificare deliberatamente la superficie del materiale per migliorarne le prestazioni.

I due ruoli fondamentali di un'atmosfera del forno

Per comprenderne l'importanza, è necessario vedere l'atmosfera come uno strumento attivo, non solo uno spazio vuoto. La sua composizione ne determina la funzione, che rientra in due categorie principali.

Come scudo protettivo (atmosfere inerti e riducenti)

A temperature elevate, i metalli come l'acciaio diventano altamente reattivi con l'ossigeno nell'aria. Questa reazione, nota come ossidazione, crea scaglie, scolorimento e difetti superficiali che possono compromettere l'integrità del pezzo.

Un'atmosfera protettiva agisce come una barriera, prevenendo questo danno. Riempendo il forno con un gas inerte (come argon o azoto) o un gas riducente (come idrogeno), l'ossigeno viene spostato, schermando efficacemente il componente caldo dai danni e garantendo una finitura pulita e "brillante".

Come agente reattivo (atmosfere portanti)

In molti processi, l'obiettivo non è solo proteggere la superficie ma modificarla intenzionalmente. Qui, l'atmosfera agisce come un vettore, fornendo elementi specifici alla superficie del componente per alterarne la chimica.

Processi come la carburazione utilizzano un'atmosfera ricca di carbonio per infondere carbonio nella superficie dell'acciaio, creando uno strato esterno molto duro e resistente all'usura pur mantenendo il nucleo duttile. Allo stesso modo, la nitrurazione utilizza un'atmosfera ricca di azoto per ottenere effetti di indurimento simili. In questi casi, l'atmosfera è un ingrediente critico nella ricetta metallurgica.

Perché questo controllo è fondamentale

Le conseguenze di un controllo atmosferico scadente vanno da imperfezioni estetiche a guasti catastrofici dei componenti. Per le parti critiche in settori come l'aerospaziale, l'automotive o il medicale, la precisione non è negoziabile.

Garantire l'integrità e le prestazioni del materiale

Un'atmosfera incontrollata può portare alla decarburazione, cioè la perdita di carbonio dalla superficie dell'acciaio, che rende il pezzo più morbido e debole di quanto specificato. Per un ingranaggio o un cuscinetto ad alte prestazioni, questa riduzione della durezza superficiale può portare a un guasto prematuro sul campo.

Prevenire difetti e rilavorazioni costosi

Un controllo atmosferico scadente è una causa diretta di parti rifiutate. La formazione di scaglie superficiali richiede operazioni di pulizia aggressive e costose che possono alterare le dimensioni finali di un pezzo. Lo scolorimento potrebbe non influire sulle prestazioni, ma può portare al rifiuto per motivi estetici. Un controllo preciso elimina questi sprechi e garantisce la ripetibilità del processo.

Comprendere i compromessi e i rischi

Ottenere l'atmosfera corretta è una sfida tecnica con chiari rischi. La scelta del gas e l'integrità del sistema del forno sono di fondamentale importanza.

Il rischio di una composizione errata del gas

La miscela di gas deve essere perfettamente abbinata al materiale e al processo. L'utilizzo di un'atmosfera di idrogeno fortemente riducente su alcuni acciai può inavvertitamente rimuovere il carbonio dalla superficie (decarburazione), compromettendo la resistenza del pezzo. L'atmosfera deve essere una prescrizione, non una soluzione generica.

La sfida della purezza e delle perdite

L'integrità del sistema è altrettanto importante quanto l'approvvigionamento di gas. Anche una piccola perdita d'aria nel forno può introdurre abbastanza ossigeno da contaminare un'atmosfera inerte, causando ossidazione in un intero lotto di componenti di alto valore. Il monitoraggio continuo con analizzatori di gas è essenziale per prevenire questo.

Applicare il controllo dell'atmosfera al tuo obiettivo

La giusta strategia atmosferica dipende interamente dal risultato desiderato del tuo processo di trattamento termico.

- Se il tuo obiettivo primario è la conservazione della superficie (es. ricottura brillante, tempra neutra): Il tuo obiettivo è un'atmosfera perfettamente inerte o leggermente riducente che impedisca qualsiasi reazione chimica, preservando la superficie originale del pezzo.

- Se il tuo obiettivo primario è il miglioramento della superficie (es. carburazione, nitrurazione): Il tuo obiettivo è un'atmosfera reattiva controllata con precisione che fornisca costantemente gli elementi necessari per ottenere la durezza superficiale e la profondità di tempra specificate.

- Se il tuo obiettivo primario è la coerenza del processo: Il tuo obiettivo è un rigoroso monitoraggio e manutenzione dell'intero sistema, dalla purezza del gas alle guarnizioni del forno, per eliminare la contaminazione e garantire risultati ripetibili e di alta qualità.

In definitiva, padroneggiare l'atmosfera del forno significa padroneggiare le proprietà finali e la qualità del componente stesso.

Tabella riassuntiva:

| Ruolo dell'atmosfera | Funzioni chiave | Gas comuni utilizzati |

|---|---|---|

| Scudo protettivo | Previene l'ossidazione e la decarburazione | Argon, Azoto, Idrogeno |

| Agente reattivo | Migliora la durezza superficiale tramite carburazione/nitrurazione | Gas ricchi di carbonio, Gas ricchi di azoto |

Migliora i tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un controllo preciso dell'atmosfera per soddisfare le tue esigenze sperimentali uniche, prevenendo difetti e migliorando le prestazioni dei materiali. Contattaci oggi per discutere come possiamo ottimizzare la tua configurazione per risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali