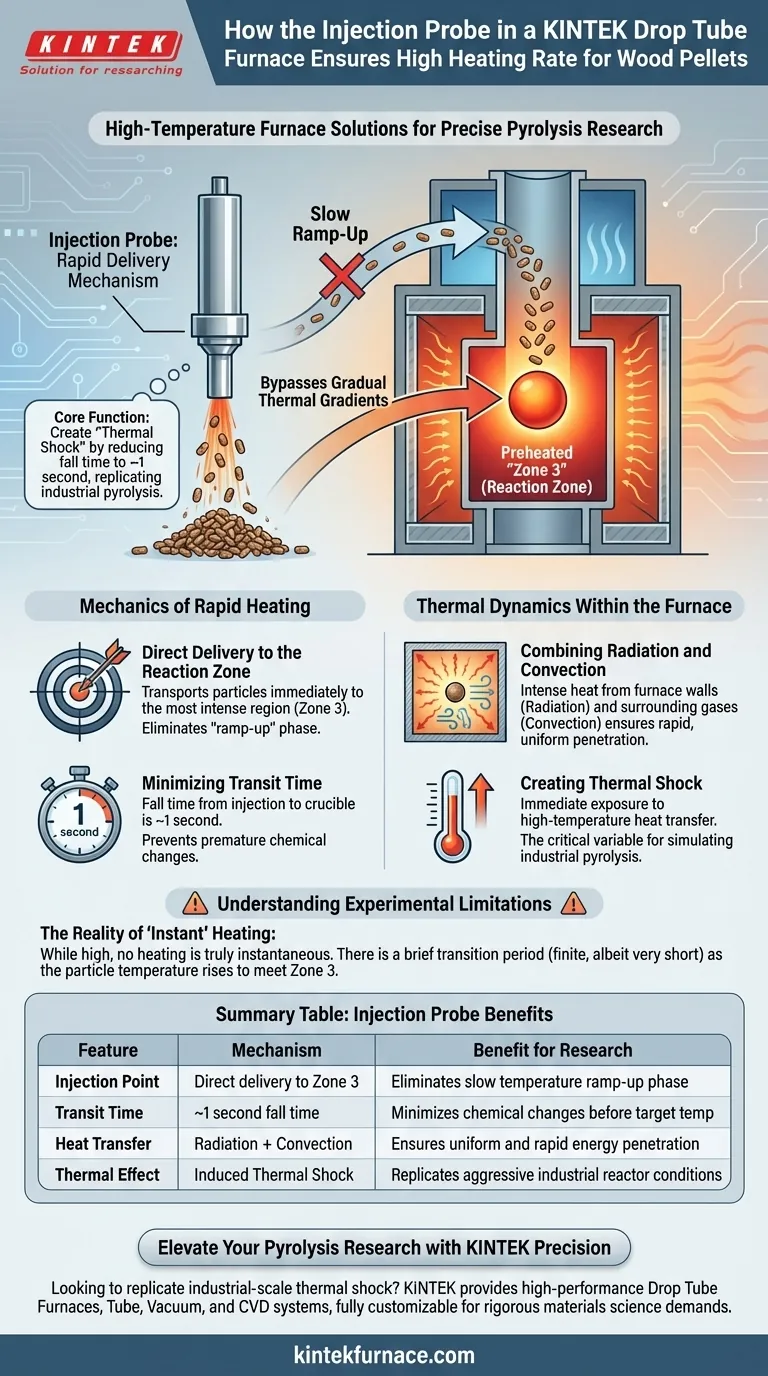

La sonda di iniezione funziona come un meccanismo di rapida erogazione che bypassa i graduali gradienti termici tipicamente presenti negli allestimenti statici del forno. Introducendo i pellet di legno direttamente dalla parte superiore del forno in una "Zona 3" preriscaldata, la sonda assicura che il materiale sia esposto alle temperature di picco quasi istantaneamente, anziché riscaldarsi lentamente mentre entra nell'unità.

La funzione principale della sonda di iniezione è creare uno "shock termico" riducendo il tempo di caduta della particella a circa un secondo. Questo replica le aggressive condizioni di riscaldamento della pirolisi industriale, che non possono essere simulate introducendo lentamente il combustibile in una zona calda.

La meccanica del rapido riscaldamento

Erogazione diretta alla zona di reazione

La sonda di iniezione è progettata per trasportare le particelle immediatamente nella regione più intensa del forno.

Invece di permettere ai pellet di legno di viaggiare attraverso zone di ingresso più fredde, la sonda li consegna direttamente nella Zona 3, la zona di reazione preriscaldata ad alta temperatura. Questo posizionamento preciso elimina la fase di "rampa" che spesso distorce i dati sperimentali nei reattori standard.

Minimizzazione del tempo di transito

Per ottenere un elevato tasso di riscaldamento, la durata dell'esposizione della particella a temperature intermedie deve essere trascurabile.

Il design facilita un tempo di caduta dal punto di iniezione alla crogiolo di circa 1 secondo. Questa finestra di transito estremamente breve impedisce al pellet di subire cambiamenti chimici significativi prima di raggiungere la temperatura di reazione target.

Dinamica termica all'interno del forno

Combinazione di radiazione e convezione

Una volta che la sonda rilascia il pellet nella zona di reazione, il forno utilizza contemporaneamente due modalità di trasferimento del calore.

Le particelle sono soggette a intensa radiazione dalle pareti del forno e convezione dai gas circostanti. Questo riscaldamento a doppia azione assicura che l'energia termica penetri nel pellet di legno rapidamente e uniformemente.

Creazione di shock termico

La combinazione di posizionamento rapido ed esposizione immediata al calore ad alta temperatura si traduce in uno shock termico.

Questa è la variabile critica per una sperimentazione valida. Simula efficacemente l'ambiente di pirolisi effettivo riscontrato nei forni industriali su larga scala, dove il combustibile viene iniettato direttamente in enormi palle di fuoco o letti fluidizzati.

Comprensione dei limiti sperimentali

La realtà del riscaldamento "istantaneo"

Sebbene la sonda di iniezione crei un elevato tasso di riscaldamento, è importante riconoscere che nessun riscaldamento è veramente istantaneo.

Anche con un tempo di caduta di 1 secondo, esiste un breve periodo di transizione. I ricercatori devono riconoscere che, sebbene questo allestimento imiti da vicino lo shock industriale, esiste ancora un periodo finito (sebbene molto breve) in cui la temperatura della particella aumenta per incontrare la temperatura ambiente della Zona 3.

Fare la scelta giusta per la tua ricerca

Quando valuti se un forno a tubo a caduta con sonda di iniezione è adatto al tuo lavoro, considera i tuoi specifici obiettivi sperimentali.

- Se il tuo obiettivo principale è simulare la pirolisi industriale: la sonda di iniezione è essenziale perché replica lo shock termico e la rapida decomposizione riscontrati nei reattori commerciali.

- Se il tuo obiettivo principale è la combustione lenta o la torrefazione: questo allestimento potrebbe essere troppo aggressivo, poiché l'elevato tasso di riscaldamento bypassa le fasi graduali di essiccazione e riscaldamento pertinenti a tali processi.

La sonda di iniezione agisce efficacemente come un interruttore cinetico, consentendoti di bypassare l'inerzia termica e catturare la fisica delle reazioni ad alta energia.

Tabella riassuntiva:

| Caratteristica | Meccanismo | Beneficio per la ricerca |

|---|---|---|

| Punto di iniezione | Erogazione diretta alla Zona 3 | Elimina la fase di lenta rampa di temperatura |

| Tempo di transito | Tempo di caduta di ~1 secondo | Minimizza i cambiamenti chimici prima della temperatura target |

| Trasferimento di calore | Radiazione + Convezione | Garantisce una penetrazione dell'energia uniforme e rapida |

| Effetto termico | Shock termico indotto | Replica le condizioni aggressive dei reattori industriali |

Eleva la tua ricerca sulla pirolisi con la precisione KINTEK

Stai cercando di replicare lo shock termico su scala industriale in un ambiente di laboratorio? KINTEK fornisce forni a tubo a caduta, sistemi a tubo, sistemi sottovuoto e sistemi CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali moderna.

Supportati da R&D e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili per le tue esigenze di ricerca uniche, garantendo che la tua analisi di pellet di legno o combustibile sia precisa e scalabile. Contatta KINTEK oggi stesso per discutere come le nostre sonde di iniezione specializzate e le soluzioni di forni personalizzabili possono accelerare le tue scoperte sperimentali.

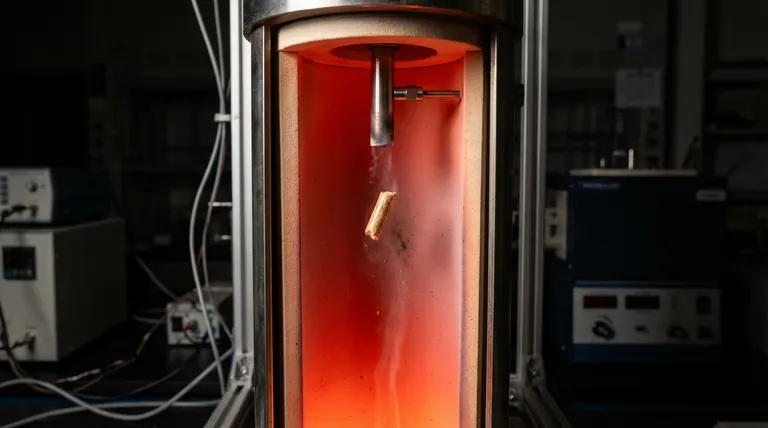

Guida Visiva

Riferimenti

- Guillaume Gerandi, Valérie Tschamber. Particulate and gaseous emissions during combustion of wood pellets under low and high heating rates in a drop tube furnace. DOI: 10.2139/ssrn.5600417

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono i vantaggi di un forno tubolare a zona singola per la sintesi di MoS2? Garantire uniformità e ripetibilità

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come contribuisce un forno di sinterizzazione a tubi ad alta precisione alla formazione della struttura cristallina di Li3-3xScxSb?

- Quale ruolo svolge un forno tubolare da laboratorio nella preparazione del biochar dai noccioli di dattero? Ottimizzare la pirolisi.

- Perché il controllo preciso della temperatura è importante nei forni a tubo diviso? Garantire un'elaborazione affidabile dei materiali

- A cosa si riferisce l'orientamento orizzontale nei forni a tubi? Scopri i suoi vantaggi e applicazioni

- Qual è la funzione principale della sigillatura in tubo di quarzo ad alto vuoto nella sintesi di Mo2S3? Garantire purezza di fase e precisione

- Perché viene introdotto azoto gassoso ad alta purezza in un forno a vuoto durante il raffreddamento? Ottimizza il tuo processo di nitrurazione