Un forno tubolare ad alta temperatura funge da recipiente di reazione fondamentale per la conversione del polietilene ossido (PEO) in carbonio poroso, fornendo i rigorosi controlli ambientali necessari per la trasformazione chimica. Consente al precursore di subire una specifica decomposizione termica senza bruciare, garantendo che il materiale si evolva in una struttura di carbonio stabile.

La funzione principale del forno tubolare è quella di separare il calore dalla combustione. Mantenendo un'atmosfera inerte mentre fornisce energia termica precisa, costringe il PEO a subire la deidrocondensazione, rimuovendo gli elementi non carboniosi per lasciare uno scheletro poroso strutturato.

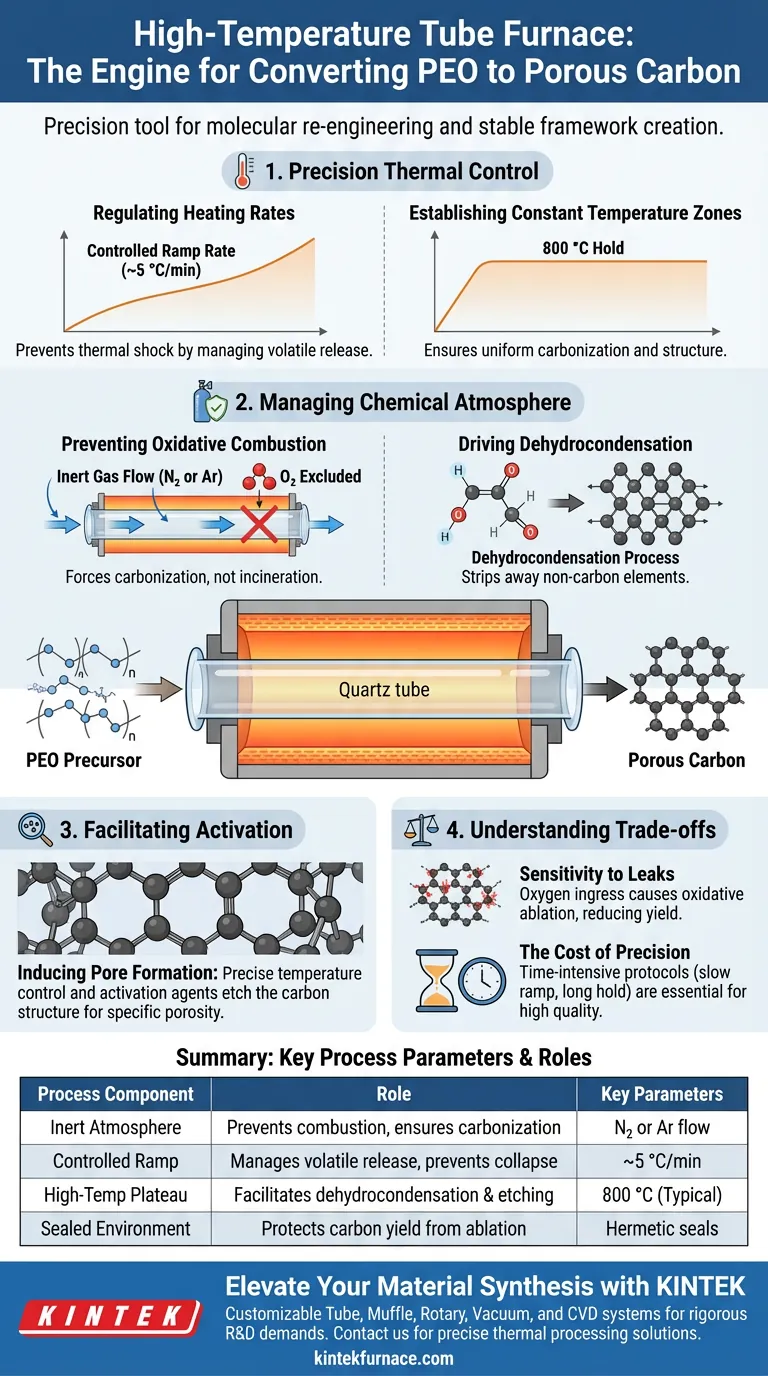

Controllo Termico di Precisione

Regolazione delle Velocità di Riscaldamento

Il forno non si limita a irradiare il materiale con calore; applica una velocità di rampa controllata, tipicamente intorno ai 5 °C/min.

Questo aumento graduale è fondamentale per gestire il rilascio di componenti volatili. Un aumento lento e costante assicura che la struttura organica si evolva metodicamente piuttosto che collassare sotto shock termico.

Stabilire Zone di Temperatura Costante

Una volta completata la rampa, il forno mantiene un ambiente ad alta temperatura stabile, spesso puntando a 800 °C.

Mantenere il materiale a questo specifico plateau termico consente al processo di carbonizzazione di completarsi. Garantisce che l'intero campione raggiunga l'equilibrio termico, risultando in una struttura materiale uniforme.

Gestione dell'Atmosfera Chimica

Prevenzione della Combustione Ossidativa

Il ruolo più vitale del forno tubolare è la creazione di un'atmosfera inerte (solitamente azoto o argon).

Se il PEO fosse riscaldato a 800 °C all'aria aperta, brucerebbe semplicemente. L'ambiente del tubo sigillato impedisce all'ossigeno di reagire con il campione, costringendo il materiale a carbonizzare piuttosto che a incenerirsi.

Guida alla Deidrocondensazione

In questo ambiente privo di ossigeno, il calore guida una specifica reazione chimica nota come deidrocondensazione.

Questo processo rimuove sistematicamente atomi di idrogeno e ossigeno dalla catena del PEO. Ciò che rimane è una struttura di carbonio condensata, che forma la spina dorsale fisica del materiale poroso finale.

Facilitazione dell'Attivazione

Induzione della Formazione di Pori

Oltre alla semplice carbonizzazione, il forno facilita il processo di attivazione necessario per creare la porosità.

Sia attraverso la decomposizione termica da sola o con l'aiuto di agenti chimici, il controllo preciso della temperatura consente l'"incisione" della struttura del carbonio. Ciò crea l'architettura dei pori specifica richiesta per l'applicazione finale del materiale.

Comprensione dei Compromessi

Sensibilità alle Perdite Atmosferiche

L'efficacia del processo dipende interamente dall'integrità della sigillatura.

Anche una minima infiltrazione di ossigeno a 800 °C porta all'"ablazione ossidativa", in cui lo scheletro di carbonio viene consumato, riducendo significativamente la resa e danneggiando la struttura dei pori.

Il Costo della Precisione

Ottenere carbonio poroso di alta qualità richiede protocolli lunghi e dispendiosi in termini di tempo.

Le lente velocità di riscaldamento (ad es. 5 °C/min) e i lunghi tempi di mantenimento richiesti per la pirolisi profonda significano che la produttività è limitata. Affrettare questo processo per risparmiare tempo di solito si traduce in una carbonizzazione incompleta o in una rete di pori collassata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno tubolare ad alta temperatura per la conversione del PEO, allinea le impostazioni ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la stabilità strutturale: Dai priorità a velocità di riscaldamento più lente (inferiori a 5 °C/min) per consentire la fuoriuscita dei volatili senza danneggiare la struttura di carbonio in via di sviluppo.

- Se il tuo obiettivo principale è l'area superficiale dei pori: Concentrati sulla precisione del mantenimento ad alta temperatura (800 °C) e sul flusso di gas inerte per massimizzare l'effetto di attivazione senza ablazione.

In definitiva, il forno tubolare agisce non solo come riscaldatore, ma come uno strumento preciso per la ri-ingegnerizzazione molecolare.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Conversione del PEO | Parametri Chiave |

|---|---|---|

| Atmosfera Inerte | Previene la combustione ossidativa; garantisce la carbonizzazione | Flusso di azoto o argon |

| Rampa Controllata | Gestisce il rilascio di volatili; previene il collasso strutturale | ~5 °C/min |

| Plateau ad Alta Temperatura | Facilita la deidrocondensazione e l'incisione dei pori | 800 °C (Tipico) |

| Ambiente Sigillato | Protegge la resa di carbonio dall'ablazione ossidativa | Sigillature ermetiche del tubo |

Migliora la Tua Sintesi di Materiali Avanzati con KINTEK

La carbonizzazione precisa richiede più del semplice calore, richiede un controllo ambientale assoluto. KINTEK fornisce sistemi per tubi, muffole, rotativi, sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della ri-ingegnerizzazione molecolare.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per gestire le tue specifiche velocità di rampa, requisiti di atmosfera e plateau termici. Sia che tu stia sviluppando carbonio poroso per l'accumulo di energia o per la filtrazione avanzata, offriamo la stabilità e la precisione che la tua ricerca merita.

Pronto a ottimizzare la tua elaborazione termica? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Pawan Singh Dhapola, Pramod K. Singh. Environment-friendly approach for synthesis of promising porous carbon: empowering supercapacitors for a sustainable future. DOI: 10.1039/d3ma00984j

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché utilizzare rivestimenti in foglio di acciaio inossidabile o nichel nei forni tubolari? Proteggi la tua attrezzatura durante l'attivazione con KOH

- Perché un forno tubolare è preferito per la sintesi di NRBBO:Eu2+? Ottenere un controllo preciso dell'atmosfera per i fosfori

- Come facilita un sistema a forno tubolare la crescita del grafene nanoporoso? Ottenere risultati CVD di precisione

- Quali sono le funzioni primarie di un forno tubolare durante la riduzione termica del GO? Ottimizzare la conducibilità del grafene

- Qual è la funzione principale di un forno tubolare nella sintesi CVD di nanotubi di carbonio? Raggiungere un controllo termico di precisione

- Perché un forno a tubo con controllo programmabile della temperatura è necessario per il grafene? Garantire grafene di alta qualità sull'argento

- Quali sono i vantaggi delle diverse configurazioni delle zone di riscaldamento nei forni a tubi?Ottimizzare il processo termico

- Quali materiali sono utilizzati come contenitori sigillati in un forno sperimentale a tubo sottovuoto? Ottimizza i tuoi esperimenti ad alta temperatura