Quando si acquista un forno a tubo di allumina, la decisione deve essere guidata da sei fattori principali. Questi sono la temperatura massima di esercizio richiesta, la necessità di un'atmosfera controllata (gas o vuoto), le dimensioni fisiche del tubo, la precisione del sistema di controllo della temperatura, le caratteristiche di sicurezza essenziali e l'affidabilità a lungo termine del fornitore.

Un forno a tubo di allumina è uno strumento preciso per la lavorazione termica avanzata. L'obiettivo non è semplicemente acquistare un riscaldatore, ma acquisire un sistema le cui caratteristiche prestazionali—temperatura, atmosfera e controllo—corrispondano perfettamente alle esigenze della tua specifica applicazione scientifica o industriale, garantendo risultati ripetibili e affidabili.

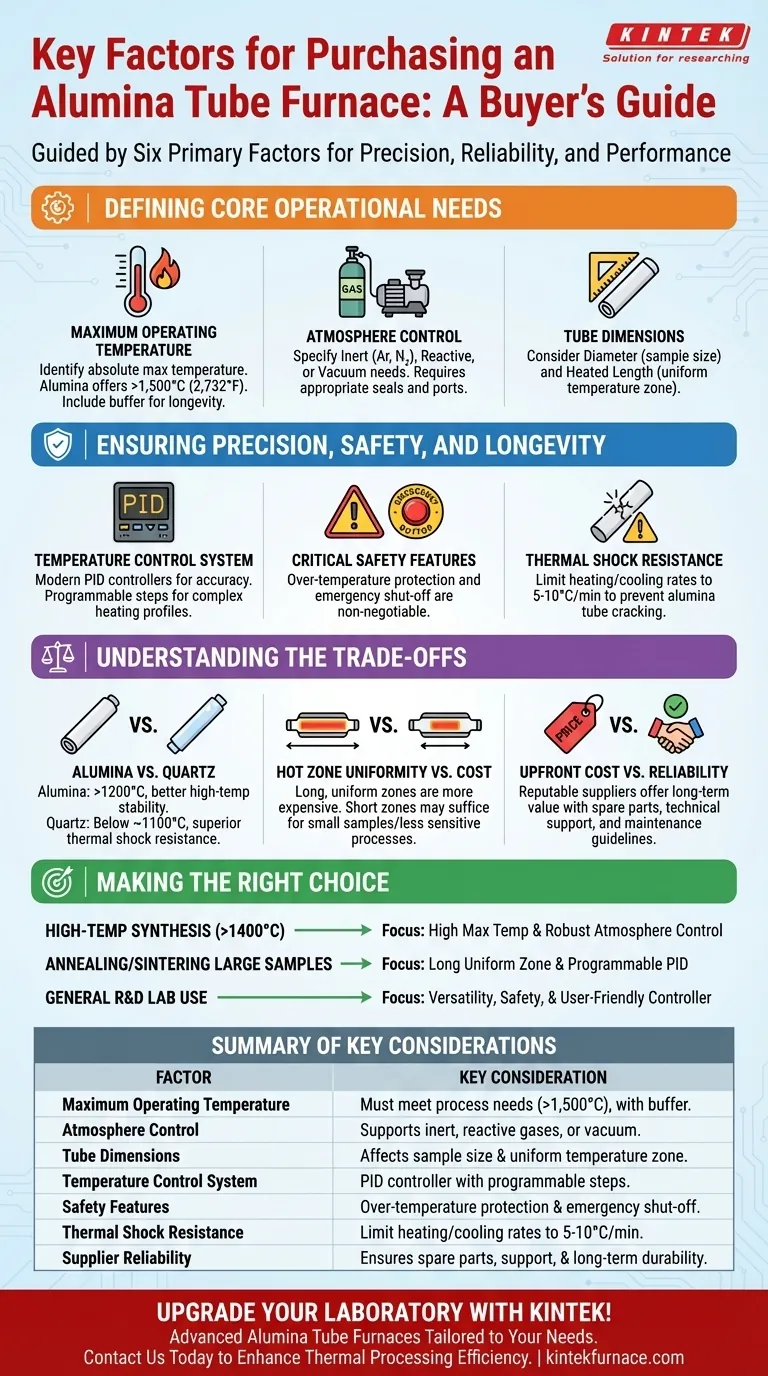

Definire le Esigenze Operative Fondamentali

Prima di valutare qualsiasi modello, è necessario definire i requisiti assoluti del proprio processo. Questi tre fattori restringeranno immediatamente le opzioni.

Temperatura Massima di Esercizio

La funzione principale di un forno è raggiungere e mantenere una temperatura specifica. L'allumina (Ossido di Alluminio, Al₂O₃) è scelta per la sua eccellente stabilità a temperature molto elevate, che spesso superano i 1.500°C (2.732°F).

È necessario identificare la temperatura massima assoluta richiesta dal processo e quindi selezionare un forno classificato per almeno tale temperatura, idealmente con un piccolo margine di sicurezza. Un forno utilizzato costantemente al suo limite assoluto avrà una vita utile più breve.

Controllo dell'Atmosfera (Vuoto o Gas)

Molti processi ad alta temperatura non possono essere eseguiti in aria ambiente a causa dell'ossidazione. Un tubo di allumina è chimicamente inerte, il che lo rende ideale per creare un ambiente controllato.

Valuta se la tua applicazione richiede:

- Atmosfera Inerte: Flusso di gas come Argon o Azoto per prevenire reazioni.

- Atmosfera Reattiva: Introduzione di gas specifici per partecipare al processo.

- Vuoto: Rimozione dell'atmosfera per prevenire contaminazioni o per processi specifici come il degasaggio.

Il sistema del forno deve essere dotato di guarnizioni, flange e porte a tenuta di gas adeguate per supportare le esigenze atmosferiche.

Dimensioni del Tubo e Capacità del Campione

Il tubo del forno detta il volume di lavoro. È necessario considerare sia il diametro che la lunghezza del tubo.

Il diametro limita le dimensioni del campione o del crogiolo. La lunghezza, specificamente la "lunghezza riscaldata", determina la dimensione della zona a temperatura uniforme. Per i processi che richiedono una temperatura costante su tutto il campione, una zona riscaldata più lunga è fondamentale.

Garantire Precisione, Sicurezza e Longevità

Una volta soddisfatte le esigenze fondamentali, l'attenzione si sposta sulla qualità e l'affidabilità del sistema del forno. Queste caratteristiche distinguono un riscaldatore di base da uno strumento scientifico.

Il Sistema di Controllo della Temperatura

I forni moderni utilizzano un controllore PID (Proporzionale-Integrale-Derivativo) per gestire la temperatura. Questo sistema garantisce precisione e stabilità.

Cerca un controller che offra passaggi programmabili. Ciò consente di definire profili di riscaldamento complessi con rampe multiple (velocità di variazione della temperatura) e permanenze (mantenimento a una temperatura impostata), essenziale per la maggior parte della lavorazione di materiali avanzati.

Caratteristiche di Sicurezza Critiche

Un forno ad alta temperatura è un potenziale pericolo significativo. Le caratteristiche di sicurezza non negoziabili includono la protezione contro le sovratemperature, che spegne automaticamente il forno se supera un limite di sicurezza impostato.

Anche un pulsante di arresto di emergenza dovrebbe essere chiaramente visibile e accessibile. Queste caratteristiche proteggono sia l'operatore che lo strumento da un guasto catastrofico.

Resistenza allo Shock Termico e Velocità di Riscaldamento

L'allumina è eccezionalmente resistente alle alte temperature ma può essere fragile ed è altamente suscettibile allo shock termico—crepe causate da rapidi cambiamenti di temperatura.

Il controller del forno deve essere in grado di limitare le velocità di riscaldamento e raffreddamento. Come regola generale, le velocità per i tubi di allumina non dovrebbero superare i 10°C al minuto, e spesso si raccomanda una velocità più lenta di 5-8°C/min per massimizzare la durata del tubo.

Comprendere i Compromessi

La scelta del forno giusto implica bilanciare prestazioni, longevità e costo. Comprendere questi compromessi è fondamentale per fare un investimento informato.

Allumina vs. Altri Materiali

Sebbene l'allumina sia eccellente per temperature molto elevate (>1200°C), non è l'unica opzione. Per processi inferiori a circa 1100°C, un tubo di quarzo potrebbe essere una scelta migliore.

Il quarzo offre una resistenza allo shock termico superiore, consentendo cicli di riscaldamento e raffreddamento molto più rapidi. Tuttavia, non può sopportare le temperature estreme che può sopportare l'allumina.

Zona Calda Uniforme vs. Costo

Un forno con una zona calda più lunga e uniforme sarà più costoso. Ciò è dovuto al fatto che richiede più elementi riscaldanti e un controllo più sofisticato.

Se il tuo processo prevede campioni piccoli o è meno sensibile a lievi variazioni di temperatura, potresti essere in grado di utilizzare un forno con una lunghezza riscaldata inferiore, riducendo il costo iniziale.

Costo Iniziale vs. Affidabilità a Lungo Termine

Scegliere un fornitore rispettabile con una storia di qualità e supporto è fondamentale. Un forno più economico di una marca sconosciuta può far risparmiare denaro inizialmente, ma può portare a costi a lungo termine più elevati.

Considera fattori come la disponibilità di parti di ricambio (in particolare elementi riscaldanti e tubi), la qualità del supporto tecnico e la chiarezza delle linee guida di manutenzione. Un forno affidabile è uno che è ben supportato.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta finale dovrebbe essere un riflesso diretto del tuo obiettivo principale.

- Se la tua priorità principale è la sintesi di materiali ad alta temperatura (>1400°C): Dai la priorità a un forno con un'alta classificazione di temperatura massima e solide capacità di controllo dell'atmosfera.

- Se la tua priorità principale è la ricottura o la sinterizzazione di campioni grandi: Dai la priorità a una zona riscaldata lunga e uniforme e a un controller PID programmabile per profili termici precisi.

- Se la tua priorità principale è l'uso generale in laboratorio di R&S: Dai la priorità alla versatilità, a solide caratteristiche di sicurezza e a un controller di facile utilizzo proveniente da un fornitore rispettabile.

Abbinando attentamente le capacità del forno ai requisiti specifici del tuo processo, realizzi un investimento che produrrà risultati accurati e affidabili per gli anni a venire.

Tabella Riassuntiva:

| Fattore | Considerazione Chiave |

|---|---|

| Temperatura Massima di Esercizio | Deve soddisfare le esigenze del processo, spesso >1.500°C, con margine per la longevità |

| Controllo dell'Atmosfera | Supporta gas inerti, reattivi o vuoto per la prevenzione dell'ossidazione |

| Dimensioni del Tubo | Il diametro e la lunghezza riscaldata influiscono sulla dimensione del campione e sulla zona a temperatura uniforme |

| Sistema di Controllo della Temperatura | Controller PID con passaggi programmabili per precisione e stabilità |

| Caratteristiche di Sicurezza | Protezione contro le sovratemperature e arresto di emergenza per la prevenzione dei pericoli |

| Resistenza allo Shock Termico | Limitare le velocità di riscaldamento/raffreddamento a 5-10°C/min per evitare crepe |

| Affidabilità del Fornitore | Garantisce parti di ricambio, supporto e durata a lungo termine |

Aggiorna il tuo laboratorio con soluzioni di precisione ad alta temperatura da KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo forni a tubo di allumina avanzati, personalizzati per le tue esigenze sperimentali uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, tutti supportati da profonde capacità di personalizzazione. Che tu sia impegnato nella sintesi di materiali, ricottura o R&S, KINTEK garantisce prestazioni affidabili e supporto esperto. Contattaci oggi per discutere come possiamo migliorare l'efficienza della tua lavorazione termica e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%