In sintesi, il processo di Deposizione Chimica da Fase Vapore (CVD) migliora fondamentalmente un substrato depositando un nuovo film sottile ad alte prestazioni sulla sua superficie. Anziché modificare il materiale sfuso stesso, il CVD aggiunge uno strato funzionale che conferisce proprietà superiori di resistenza elettrica, meccanica, ottica, termica e alla corrosione, trasformando un componente standard in uno specializzato.

Il valore fondamentale del CVD non risiede nell'alterare il substrato originale, ma nel combinare strategicamente le proprietà di massa del substrato (come costo, peso o forma) con le proprietà superficiali superiori di un film depositato. Ciò consente di ottenere caratteristiche prestazionali che nessuno dei due materiali potrebbe offrire da solo.

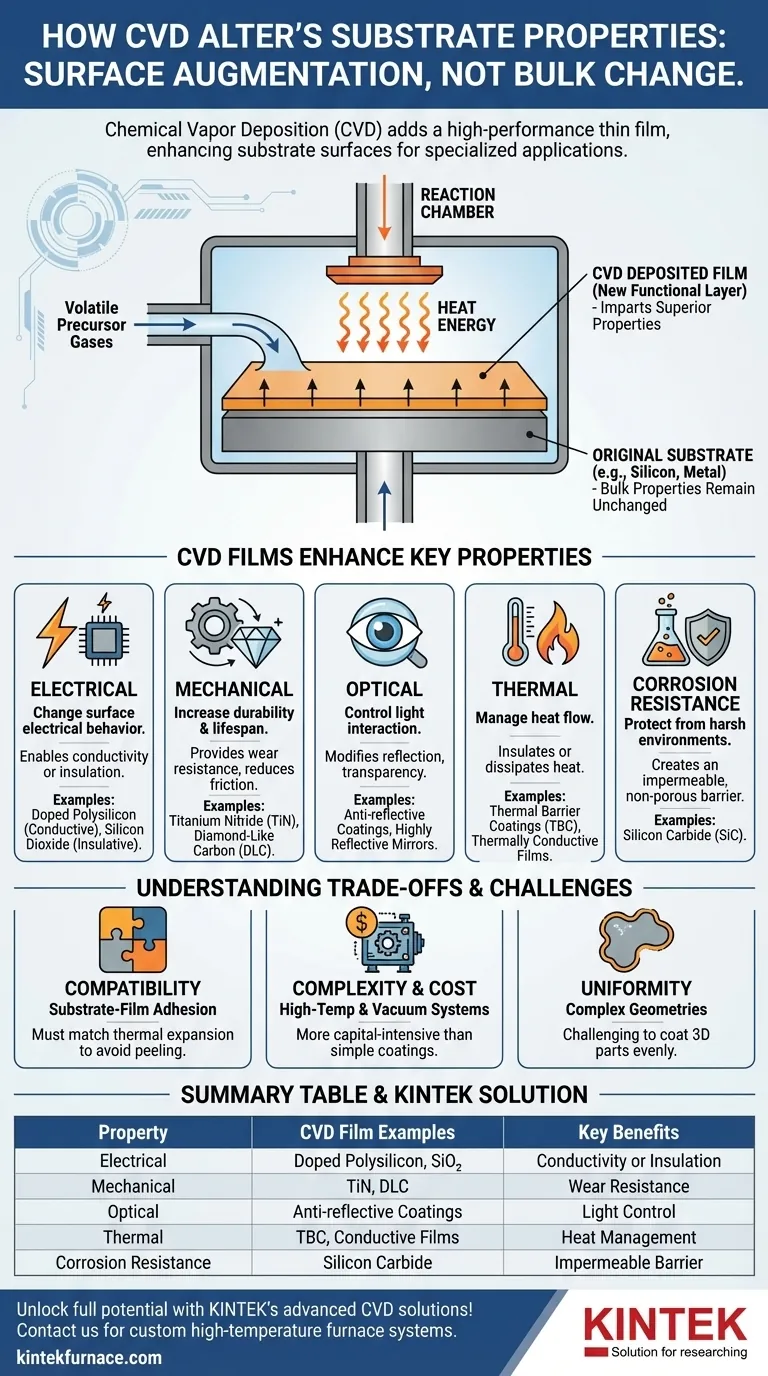

Il Principio Fondamentale: Potenziare la Superficie

La Deposizione Chimica da Fase Vapore è una tecnica potente utilizzata per far crescere materiali solidi ad alta purezza su una superficie. Comprendere il suo meccanismo fondamentale è la chiave per capire come migliora le proprietà.

Cos'è la Deposizione Chimica da Fase Vapore (CVD)?

Il processo prevede l'introduzione di uno o più gas precursori volatili in una camera di reazione contenente il substrato. L'energia, tipicamente sotto forma di calore, viene applicata per innescare una reazione chimica. Questa reazione fa sì che un materiale solido si depositi e si leghi al substrato, creando un film sottile e uniforme sulla sua superficie.

Il Substrato come Fondamento

Il substrato funge da fondamento fisico per questo nuovo strato. Le sue proprietà non vengono alterate chimicamente. Invece, le prestazioni finali del componente diventano una composizione delle caratteristiche di massa del substrato e delle proprietà specializzate del nuovo film superficiale.

Come i Film CVD Migliorano le Proprietà Chiave

La vera potenza del CVD risiede nella sua versatilità. Selezionando diversi gas precursori, è possibile depositare film progettati per risolvere problemi specifici.

Miglioramento delle Proprietà Elettriche

Un film depositato tramite CVD può cambiare completamente il comportamento elettrico della superficie di un substrato. Può essere utilizzato per creare uno strato altamente conduttivo, come il polisilicio drogato, o uno strato isolante superiore, come il biossido di silicio. Questo è il processo fondamentale per la produzione di microelettronica moderna.

Miglioramento della Durabilità Meccanica

Per aumentare la durata di un componente, il CVD viene utilizzato per applicare rivestimenti eccezionalmente duri come il nitruro di titanio (TiN) o il carbonio diamantato (DLC). Questi film forniscono una superficie resistente all'usura che riduce drasticamente l'attrito e protegge il substrato più morbido sottostante dall'abrasione e dai danni fisici.

Modifica delle Caratteristiche Ottiche

Il CVD offre un controllo preciso su come una superficie interagisce con la luce. È possibile depositare film che fungono da rivestimenti antiriflesso sulle lenti, creare superfici altamente riflettenti per gli specchi o controllare la trasparenza di un materiale per applicazioni come celle solari e sensori.

Gestione delle Prestazioni Termiche

Per i componenti che operano a temperature estreme, il CVD può applicare un rivestimento barriera termica (TBC). Questi film ceramici isolano il substrato sottostante, proteggendolo dai danni da calore, una funzione critica nei motori a reazione e nelle turbine a gas. Al contrario, i film termicamente conduttivi possono essere utilizzati per aiutare a dissipare il calore lontano dall'elettronica sensibile.

Aumento della Resistenza alla Corrosione

Un vantaggio fondamentale del CVD è la sua capacità di produrre film densi e non porosi. Rivestendo un substrato reattivo con un materiale inerte, come il carburo di silicio, si crea una barriera impermeabile che isola completamente il substrato da agenti chimici corrosivi e umidità.

Comprendere i Compromessi

Sebbene potente, il CVD non è una soluzione universale. Un'applicazione di successo richiede la comprensione dei suoi limiti e delle sue complessità.

Compatibilità Substrato-Film

L'adesione è fondamentale. Il film depositato e il substrato devono essere compatibili, in particolare per quanto riguarda i loro coefficienti di dilatazione termica. Un'incompatibilità può causare la rottura, lo sfaldamento o la delaminazione del film quando soggetto a cambiamenti di temperatura.

Complessità e Costo del Processo

Le apparecchiature CVD spesso comportano alte temperature, sistemi a vuoto e la gestione di gas precursori che possono essere tossici o piroforici. Ciò lo rende un processo più complesso e ad alta intensità di capitale rispetto a metodi di rivestimento più semplici come la verniciatura o l'elettrodeposizione.

Uniformità su Forme Complesse

Mentre il CVD fornisce un'eccellente uniformità del film su superfici piane, garantire uno spessore di rivestimento costante su parti altamente complesse e tridimensionali può essere difficile. Il flusso dei gas precursori deve essere controllato attentamente per raggiungere tutte le superfici in modo uniforme.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del CVD dipende interamente dalle prestazioni che devi raggiungere. L'obiettivo è sfruttare un substrato a basso costo o facilmente formabile e potenziarlo con una superficie ad alte prestazioni.

- Se il tuo obiettivo principale è l'elettronica e i semiconduttori: il CVD è lo standard imprescindibile per la creazione degli strati isolanti e conduttivi ultra-puri che definiscono i microchip moderni.

- Se il tuo obiettivo principale è la durabilità dei componenti: usa il CVD per applicare rivestimenti duri che aumentano drasticamente la resistenza all'usura e la durata operativa di utensili, cuscinetti e parti del motore.

- Se il tuo obiettivo principale è la protezione da ambienti difficili: un rivestimento barriera applicato tramite CVD offre una protezione superiore, senza microfori, contro le alte temperature e la corrosione aggressiva.

In definitiva, il CVD ti consente di ingegnerizzare le proprietà superficiali di un materiale indipendentemente dalla sua massa, sbloccando un livello ineguagliabile di ottimizzazione delle prestazioni.

Tabella Riepilogativa:

| Proprietà Migliorata | Esempi di Film CVD | Vantaggi Chiave |

|---|---|---|

| Elettrica | Polisilicio Drogato, Biossido di Silicio | Permette la conduttività o l'isolamento per la microelettronica |

| Meccanica | Nitruro di Titanio, Carbonio Diamantato | Aumenta la resistenza all'usura e la durabilità |

| Ottica | Rivestimenti Antiriflesso | Controlla la riflessione e la trasparenza della luce |

| Termica | Rivestimenti Barriera Termica | Fornisce isolamento o dissipazione del calore |

| Resistenza alla Corrosione | Carburo di Silicio | Offre una barriera impermeabile contro agenti chimici e umidità |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni CVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, a muffola, a tubo, rotanti e forni a vuoto e atmosfera. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, migliorando le proprietà elettriche, meccaniche, ottiche, termiche e di resistenza alla corrosione. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare le prestazioni del tuo substrato e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali