I forni a scatola ad alta temperatura e alta precisione sono fondamentali per la lavorazione dei materiali LTGP perché la sintesi richiede una trasformazione termica a due stadi rigorosamente controllata. Questi forni forniscono la stabilità necessaria per mantenere il materiale prima a circa 900°C per la pre-calcinazione e successivamente a 1080°C per la sinterizzazione finale, garantendo la corretta evoluzione chimica e strutturale.

Concetto chiave Le prestazioni dell'LTGP dipendono interamente dal successo nel superare due distinte fasi termiche: rimozione delle impurità e densificazione. Senza la precisa regolazione della temperatura di un forno a scatola di alta qualità, il materiale non può raggiungere la specifica struttura cristallina R-3c richiesta per un'elevata conducibilità ionica.

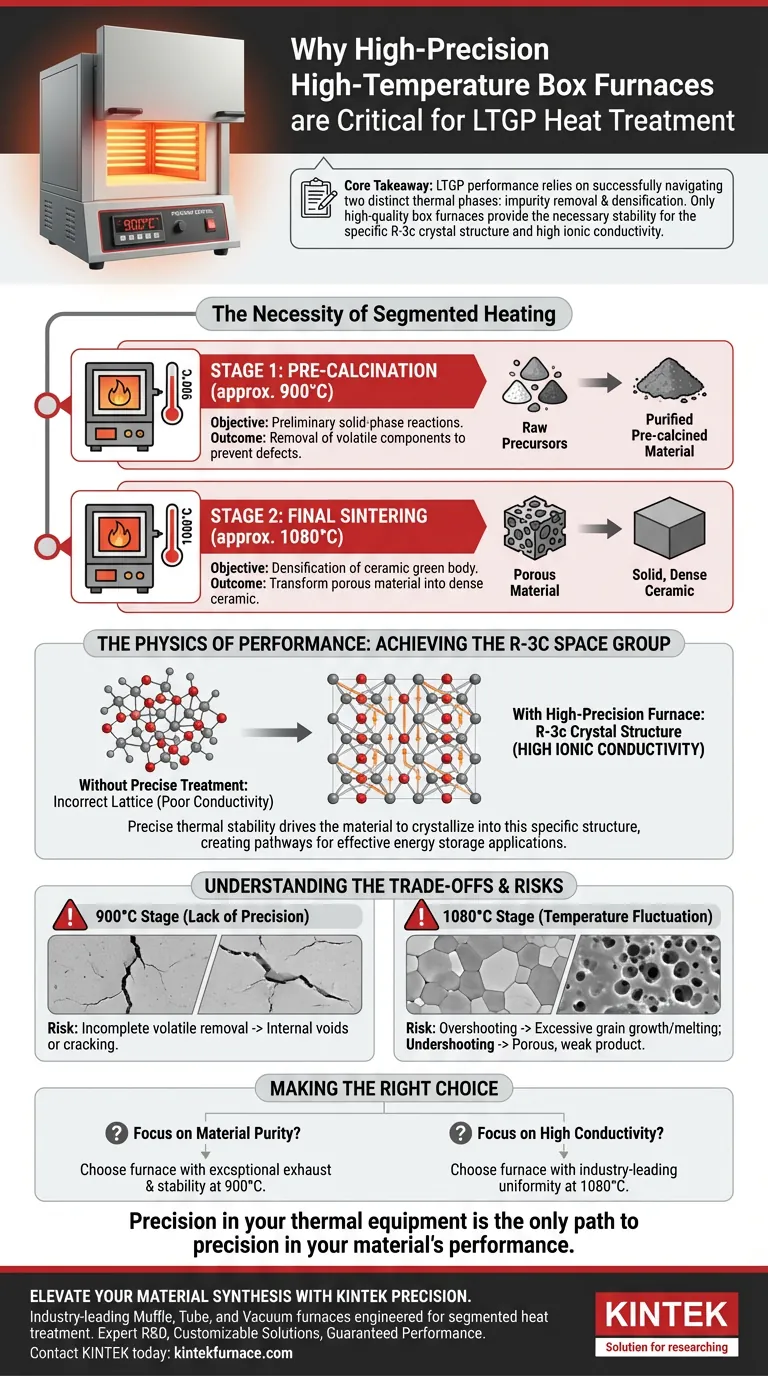

La necessità del riscaldamento segmentato

La preparazione dell'LTGP (Litio Titanio Germanio Fosfato) non è un processo di riscaldamento lineare. Richiede un approccio "segmentato" in cui il materiale viene trattato a due specifici plateau di temperatura per raggiungere distinti obiettivi fisici.

Fase 1: Pre-calcinazione a 900°C

La prima fase critica avviene a circa 900°C.

Un forno ad alta precisione è richiesto qui per facilitare le reazioni preliminari allo stato solido.

A questa temperatura, il forno garantisce la rimozione dei componenti volatili dai precursori grezzi. Questo passaggio di purificazione è essenziale per prevenire difetti nella struttura ceramica finale.

Fase 2: Sinterizzazione finale a 1080°C

La seconda fase richiede un aumento della temperatura a circa 1080°C.

L'obiettivo principale qui è la densificazione del corpo verde ceramico.

Il forno deve mantenere questa temperatura accuratamente per trasformare il materiale pre-calcinato poroso in una ceramica solida e densa.

La fisica delle prestazioni

La ragione ultima dell'uso di attrezzature ad alta precisione è quella di dettare la disposizione microscopica degli atomi all'interno del materiale.

Raggiungere il gruppo spaziale R-3c

La stabilità termica fornita dal forno a scatola spinge il materiale a cristallizzare in una struttura specifica nota come gruppo spaziale R-3c.

Se la temperatura fluttua o non raggiunge il bersaglio, questo specifico reticolo cristallino potrebbe non formarsi correttamente.

Massimizzare la conducibilità ionica

La formazione della struttura R-3c è direttamente collegata alle prestazioni.

Questa specifica disposizione cristallina fornisce i percorsi necessari per un'elevata conducibilità ionica.

Senza il preciso trattamento termico facilitato dal forno, il materiale finale mancherebbe della conducibilità richiesta per efficaci applicazioni di accumulo di energia.

Comprendere i compromessi

Sebbene i forni a scatola ad alta precisione siano lo standard per questo processo, è importante comprendere i rischi operativi associati al trattamento termico.

Il rischio di instabilità termica

Se il forno manca di precisione durante la fase di 900°C, la rimozione incompleta dei volatili può portare a vuoti interni o crepe durante la sinterizzazione finale.

La sensibilità della sinterizzazione

Nella fase di 1080°C, un "superamento" della temperatura può portare a una crescita eccessiva dei grani o alla fusione, mentre un "mancato raggiungimento" si traduce in un prodotto poroso, meccanicamente debole e con scarsa conducibilità.

Fare la scelta giusta per il tuo obiettivo

Per garantire la preparazione di successo dei materiali LTGP, allinea la scelta della tua attrezzatura con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la purezza del materiale: Dai priorità a un forno con eccezionali capacità di scarico e stabilità a 900°C per garantire la completa rimozione dei volatili durante la pre-calcinazione.

- Se il tuo obiettivo principale è l'elevata conducibilità: Assicurati che il tuo forno abbia un'uniformità di temperatura leader del settore a 1080°C per garantire la formazione della fase cristallina R-3c in tutto il lotto.

La precisione nelle tue attrezzature termiche è l'unico percorso verso la precisione nelle prestazioni del tuo materiale.

Tabella riassuntiva:

| Fase di riscaldamento | Temperatura | Obiettivo primario | Risultato critico |

|---|---|---|---|

| Pre-calcinazione | 900°C | Rimozione volatili e reazione preliminare | Purezza del materiale e prevenzione dei difetti |

| Sinterizzazione finale | 1080°C | Densificazione della ceramica | Formazione della struttura cristallina R-3c |

| Risultato | N/A | Elevata conducibilità ionica | Prestazioni ottimizzate di accumulo di energia |

Eleva la tua sintesi di materiali con la precisione KINTEK

Non lasciare che le fluttuazioni termiche compromettano la tua ricerca sull'LTGP. KINTEK fornisce forni a muffola, a tubo e sottovuoto leader del settore, progettati per le rigorose esigenze del trattamento termico segmentato. I nostri sistemi offrono l'uniformità e la stabilità di temperatura richieste per ottenere la perfetta struttura cristallina R-3c per l'accumulo di energia ad alte prestazioni.

Perché scegliere KINTEK?

- Ricerca e Sviluppo e Produzione Esperti: Costruiti con precisione secondo gli standard di laboratorio e industriali.

- Soluzioni personalizzabili: Configurazioni su misura per esigenze CVD, rotative o ad alta temperatura.

- Prestazioni garantite: Ottimizzati per la rimozione delle impurità e la sinterizzazione di ceramiche dense.

Pronto a ottenere una conducibilità ionica superiore? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Benjamin X. Lam, Gerbrand Ceder. Degradation Mechanism of Phosphate‐Based Li‐NASICON Conductors in Alkaline Environment. DOI: 10.1002/aenm.202403596

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come garantiscono le muffole a forno l'uniformità della temperatura? Scopri i principi chiave di progettazione per un riscaldamento preciso

- In quali settori è comunemente utilizzata una fornace a muffola digitale? Essenziale per applicazioni di alta temperatura di precisione

- Quali misure di sicurezza devono essere osservate intorno alla fornace a muffola? Protocolli Essenziali per un Funzionamento Sicuro

- Quale funzione svolge una fornace a muffola ad alta temperatura nella preparazione di materiali a base di LaFeO3 drogato con Ni per il rilevamento di gas?

- Come viene utilizzato un forno a muffola da laboratorio nella reticolazione di PP-CF stampato in 3D? Raggiungere la stabilità termica a 150 °C

- Quali sono le funzioni primarie delle fornaci a muffola industriali nella stabilizzazione termica dei complessi metallo-lignina?

- Qual è il ruolo di un forno a muffola nella sintesi di P2-Na0.67Ni0.33Mn0.67O2? Chiave per catodi ad alte prestazioni

- Perché è necessaria una fornace industriale ad alta temperatura per l'attivazione chimica? Ottenere una precisione di 700°C per il carbonio