In breve, le fornaci a cassetta sono utilizzate nella produzione di componenti elettronici per un'ampia gamma di processi termici, inclusa la fabbricazione di wafer semiconduttori, la produzione di componenti ceramici e l'assemblaggio di circuiti stampati. La loro funzione principale è quella di fornire un ambiente di riscaldamento altamente controllato, essenziale per alterare le proprietà fisiche ed elettriche dei materiali, unire parti e polimerizzare adesivi.

Il valore fondamentale di una fornace a cassetta nell'elettronica è la sua capacità di fornire cicli termici precisi e ripetibili. Questo controllo non riguarda solo il riscaldamento e il raffreddamento; si tratta di modificare fondamentalmente i materiali a livello microscopico per raggiungere specifiche caratteristiche prestazionali richieste dai componenti moderni.

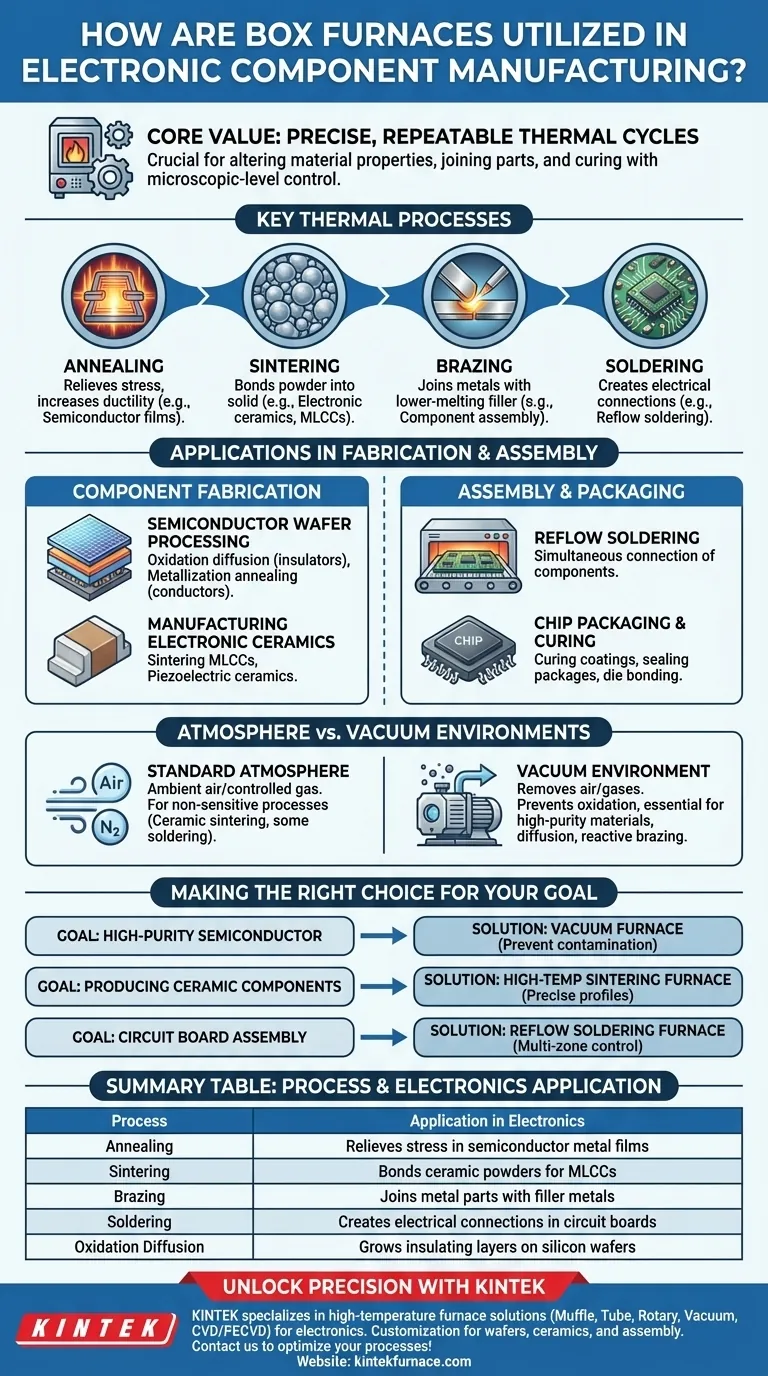

Il ruolo critico della lavorazione termica

Il calore è uno strumento fondamentale nella creazione di componenti elettronici. Applicarlo con precisione consente ai produttori di costruire strutture, alterare le proprietà dei materiali e unire materiali dissimili in modo affidabile.

Una fornace a cassetta fornisce l'ambiente chiuso, uniforme e strettamente regolato necessario per questi processi sensibili, garantendo coerenza da un lotto all'altro.

Definizione dei processi termici chiave

- Ricottura: Questo processo comporta il riscaldamento e il lento raffreddamento di un materiale, come un film metallico, per alleviare le tensioni interne, aumentare la duttilità e affinare la sua struttura cristallina.

- Sinterizzazione: Utilizzata per ceramiche e metalli in polvere, questa tecnica prevede il riscaldamento del materiale al di sotto del suo punto di fusione fino a quando le sue particelle non si legano tra loro, formando un pezzo solido e denso.

- Brasatura: Un processo di unione in cui un metallo d'apporto con un punto di fusione inferiore viene utilizzato per unire due o più parti metalliche all'interno della fornace.

- Saldatura: Simile alla brasatura ma a temperature più basse, questo processo viene utilizzato per fondere la saldatura e creare connessioni elettriche, in particolare nella saldatura a rifusione per componenti a montaggio superficiale.

Applicazioni principali nella fabbricazione dei componenti

Prima che un componente raggiunga un circuito stampato, le fornaci a cassetta vengono utilizzate per creare i materiali e le strutture fondamentali da cui è composto.

Lavorazione dei wafer semiconduttori

Nella fabbricazione di circuiti integrati, le fornaci sono utilizzate per passaggi critici di stratificazione e condizionamento sui wafer di silicio.

Le applicazioni chiave includono la diffusione per ossidazione, dove uno strato sottile e uniforme di biossido di silicio (un isolante cruciale) viene fatto crescere sulla superficie del wafer, e la ricottura per metallizzazione, che allevia le tensioni nei sottili film metallici che formano i percorsi conduttivi del circuito.

Produzione di ceramiche elettroniche

Molti componenti passivi sono costruiti con ceramiche specializzate. Le fornaci a cassetta sono centrali per la loro produzione.

Questo include la produzione di condensatori ceramici multistrato (MLCC) e ceramiche piezoelettriche. Il processo prevede la sinterizzazione di strati di ceramica e polveri metalliche per creare la struttura densa e stratificata che conferisce a questi componenti le loro proprietà elettriche.

Applicazioni nell'assemblaggio e nell'imballaggio

Una volta che i singoli die e componenti sono stati fabbricati, le fornaci a cassetta svolgono un ruolo nell'assemblarli in prodotti finiti.

Saldatura a rifusione

Nell'assemblaggio elettronico moderno, le fornaci a cassetta sono utilizzate per la saldatura a rifusione. I componenti vengono posizionati su un circuito stampato rivestito di pasta saldante e l'intero assemblaggio viene fatto passare attraverso una fornace con un profilo di temperatura accuratamente controllato.

Il calore fonde la saldatura, creando connessioni elettriche forti e affidabili per tutti i componenti contemporaneamente.

Incartamento e polimerizzazione dei chip

Le fornaci sono utilizzate anche in vari passaggi di incartamento dei chip. Questo può includere la polimerizzazione di rivestimenti protettivi, la sigillatura degli incartamenti dei componenti per proteggerli dall'ambiente e il legame del die di silicio al suo substrato.

Comprendere una distinzione chiave: atmosfera vs. vuoto

Non tutti gli ambienti delle fornaci sono uguali. La scelta tra un'atmosfera standard e un vuoto è critica e dipende interamente dai requisiti del processo.

Fornaci ad atmosfera standard

Queste fornaci operano con aria ambiente o una miscela di gas controllata (come l'azoto). Sono strumenti di lavoro per processi in cui l'ossidazione non è un problema o è addirittura desiderata.

Applicazioni come la sinterizzazione ceramica e alcuni profili di saldatura a rifusione vengono comunemente eseguite in fornaci a cassetta ad atmosfera standard.

La necessità di un ambiente sotto vuoto

Per materiali altamente sensibili, una fornace a vuoto è essenziale. Rimuovendo aria e altri gas, previene reazioni chimiche indesiderate come l'ossidazione.

Questo è indispensabile per preparare materiali elettronici di elevata purezza, eseguire la diffusione su wafer semiconduttori e brasare metalli reattivi per garantire l'integrità e le prestazioni del componente finale.

Fare la scelta giusta per il tuo obiettivo

Il tipo specifico di fornace a cassetta e il processo di cui hai bisogno dipendono direttamente dal tuo obiettivo di produzione.

- Se il tuo obiettivo principale è la lavorazione di semiconduttori ad alta purezza: Hai bisogno di una fornace a vuoto per prevenire la contaminazione e garantire l'integrità degli strati sensibili durante l'ossidazione e la ricottura.

- Se il tuo obiettivo principale è la produzione di componenti ceramici: Hai bisogno di una fornace ad alta temperatura in grado di fornire i profili termici precisi richiesti per la sinterizzazione di materiali come gli MLCC.

- Se il tuo obiettivo principale è l'assemblaggio di circuiti stampati: Una fornace a cassetta a nastro progettata per la saldatura a rifusione con controllo della temperatura a più zone è lo standard del settore.

In definitiva, la fornace a cassetta è uno strumento fondamentale, e padroneggiarne l'applicazione è essenziale per raggiungere le proprietà dei materiali e l'affidabilità richieste dall'elettronica moderna.

Tabella riassuntiva:

| Processo | Applicazione nell'Elettronica |

|---|---|

| Ricottura | Allevia le tensioni nei film metallici per semiconduttori |

| Sinterizzazione | Lega polveri ceramiche per componenti come MLCC |

| Brasatura | Unisce parti metalliche con metalli d'apporto |

| Saldatura | Crea connessioni elettriche nei circuiti stampati |

| Diffusione per Ossidazione | Fa crescere strati isolanti su wafer di silicio |

Sblocca la precisione nella tua produzione elettronica con KINTEK

Stai cercando di migliorare l'affidabilità e le prestazioni dei tuoi componenti elettronici attraverso un'elaborazione termica avanzata? In KINTEK, siamo specializzati nella fornitura di soluzioni di forni ad alta temperatura su misura per le esigenze uniche dei produttori di elettronica. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da un'eccezionale ricerca e sviluppo e produzione interna. Con la nostra forte capacità di personalizzazione profonda, possiamo soddisfare con precisione le tue esigenze sperimentali e di produzione, sia che tu stia lavorando su wafer semiconduttori, componenti ceramici o assemblaggio di circuiti stampati.

Non lasciare che le incongruenze termiche ti frenino—contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno a muffola nella preparazione della silice mesoporosa? Rimozione del modello master e calcinazione

- Qual è la funzione di un forno a muffola ad alta temperatura nel trattamento termico a due stadi della schiuma di nichel rivestita in PTFE?

- Quali funzioni svolge un forno a muffola ad alta temperatura durante la lavorazione dei precursori catodici?

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo gioca un forno a muffola da laboratorio nella preparazione di alfa-allumina ad alta purezza? Calcinazione maestra e passaggi di fase