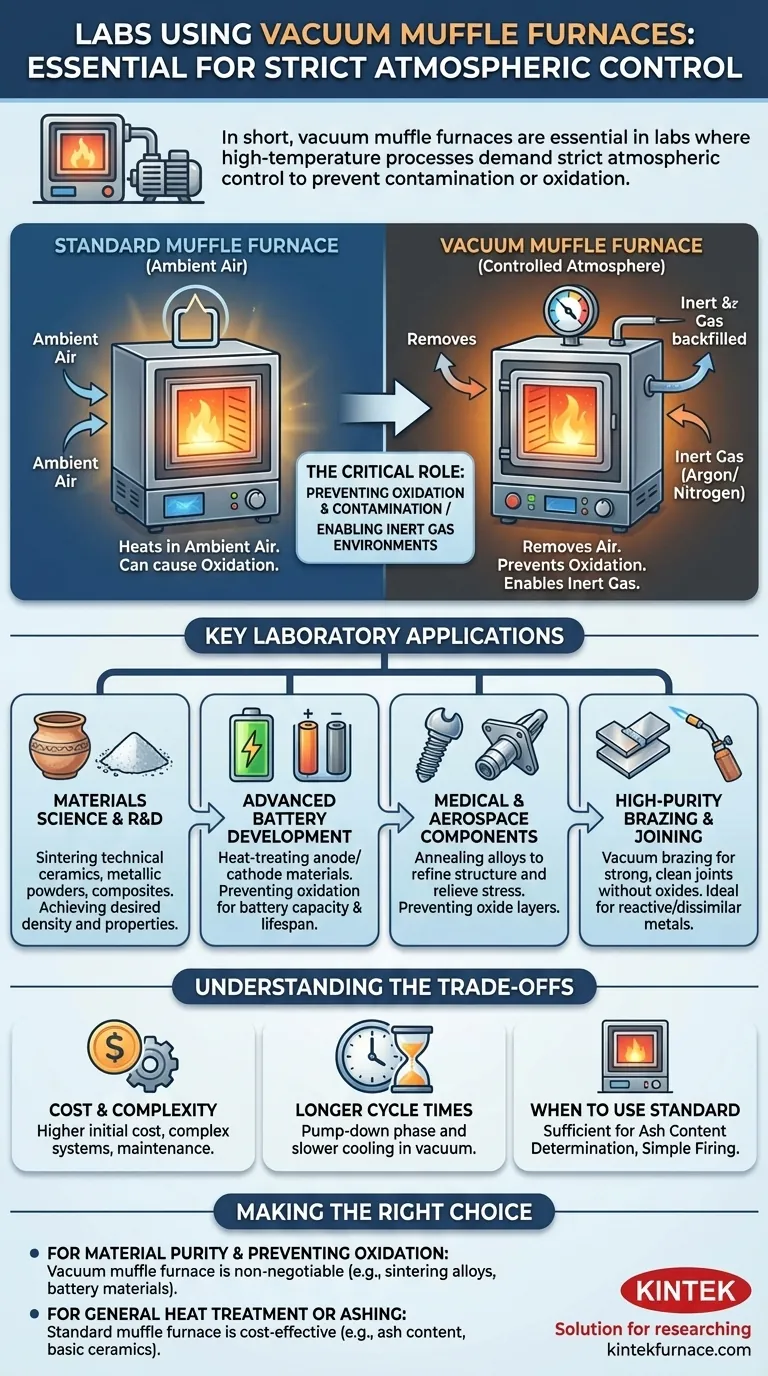

In sintesi, i forni a muffola sottovuoto sono essenziali nei laboratori in cui i processi ad alta temperatura richiedono un rigoroso controllo dell'atmosfera per prevenire contaminazione o ossidazione. Si trovano più comunemente in strutture che sviluppano materiali per batterie, conducono ricerca e sviluppo avanzati in scienza dei materiali, ricottura leghe di grado medico e trattamento termico di parti in acciaio ad alte prestazioni.

La differenza fondamentale tra un forno a muffola standard e un forno a muffola sottovuoto è il controllo dell'atmosfera. Mentre un forno standard riscalda i materiali all'aria ambiente, un forno sottovuoto rimuove prima l'aria, creando un ambiente controllato essenziale per la lavorazione di materiali sensibili, reattivi o di elevata purezza.

Il ruolo critico del controllo dell'atmosfera

La decisione di utilizzare un forno a muffola sottovuoto è quasi sempre guidata dalla necessità di gestire l'ambiente circostante il materiale riscaldato. Ad alte temperature, l'ossigeno e l'umidità presenti nell'aria ambiente possono alterare o rovinare fondamentalmente un pezzo.

Prevenzione dell'ossidazione e della contaminazione

Molti materiali avanzati, in particolare metalli e leghe, si ossidano rapidamente (arrugginiscono o si macchiano) se riscaldati. Questo strato di ossido può degradare le proprietà strutturali, elettriche o chimiche del materiale.

Un forno sottovuoto rimuove i gas reattivi, principalmente ossigeno, dalla camera. Ciò consente di riscaldare i materiali a temperature estreme senza reazioni chimiche indesiderate, garantendone purezza e prestazioni.

Abilitare ambienti a gas inerte

Una volta raggiunto il vuoto, la camera del forno può essere riempita con un gas inerte ad alta purezza, come argon o azoto.

Questo crea un'atmosfera stabile e non reattiva a una pressione specifica. Questa tecnica è fondamentale per processi come la sinterizzazione, in cui materiali in polvere vengono fusi insieme senza sciogliersi, poiché previene l'ossidazione facilitando al contempo il trasferimento di calore.

Applicazioni di laboratorio chiave

La necessità di un'atmosfera controllata rende i forni a muffola sottovuoto indispensabili in diversi settori ad alta tecnologia. Ogni applicazione sfrutta la capacità del forno di proteggere il materiale durante la lavorazione termica.

Scienza dei materiali e R&S

I laboratori che ricercano nuovi materiali si affidano ai forni sottovuoto per la sinterizzazione di ceramiche tecniche, polveri metalliche e compositi. L'ambiente privo di ossigeno è l'unico modo per ottenere la densità e le proprietà meccaniche desiderate in molti materiali di prossima generazione.

Sviluppo avanzato di batterie

La creazione di materiali per anodi e catodi per batterie agli ioni di litio è un processo estremamente sensibile. Qualsiasi ossidazione o contaminazione introdotta durante il trattamento termico può degradare gravemente la capacità, l'efficienza e la durata della batteria. I forni sottovuoto forniscono l'ambiente ad alta purezza necessario.

Componenti medici e aerospaziali

La produzione di dispositivi medici, come gli impianti realizzati con leghe di titanio, richiede la ricottura per affinare la struttura cristallina del materiale e alleviare lo stress. Un vuoto previene la formazione di uno strato di ossido che potrebbe compromettere la biocompatibilità e la resistenza. Lo stesso principio si applica al trattamento termico di acciai speciali per parti aerospaziali.

Brasatura e giunzione ad alta purezza

La brasatura è un processo utilizzato per unire metalli. La brasatura sottovuoto è una tecnica superiore per creare giunzioni estremamente forti e pulite, specialmente con metalli dissimili o reattivi. Il vuoto assicura che non si formino ossidi sulle superfici, consentendo al metallo d'apporto per la brasatura di fluire in modo pulito e creare un legame perfetto.

Comprendere i compromessi: Forno sottovuoto vs. standard

Sebbene potenti, i forni a muffola sottovuoto non sono sempre lo strumento giusto. Comprendere i loro limiti è fondamentale per effettuare un investimento valido.

Quando un forno standard è sufficiente

Per molte applicazioni di laboratorio comuni, il controllo dell'atmosfera non è necessario o addirittura controproducente. Processi come la determinazione del contenuto di ceneri, la semplice cottura della ceramica o l'analisi di materiali non combustibili sono progettati per essere eseguiti in presenza di aria. In questi casi, un forno a muffola standard più semplice ed economicamente vantaggioso è la scelta appropriata.

Fattore di costo e complessità

I forni a muffola sottovuoto sono significativamente più costosi delle loro controparti standard. Richiedono pompe per il vuoto, sistemi di tenuta complessi e controlli più sofisticati, tutti elementi che aumentano il costo iniziale e la manutenzione a lungo termine.

Tempi di ciclo più lunghi

Raggiungere un vuoto spinto richiede tempo. La fase di "pompaggio" prima del riscaldamento e la fase di raffreddamento spesso più lenta (poiché la convezione è ridotta nel vuoto) implicano che i tempi di ciclo totali siano generalmente più lunghi rispetto a un forno standard.

Fare la scelta giusta per il tuo processo

La tua scelta dipende in ultima analisi dai requisiti chimici e fisici del tuo materiale durante il trattamento termico.

- Se la tua attenzione principale è la purezza del materiale e la prevenzione dell'ossidazione: Un forno a muffola sottovuoto è imprescindibile per processi come la sinterizzazione di leghe avanzate, lo sviluppo di materiali per batterie o la ricottura di metalli reattivi.

- Se la tua attenzione principale è il trattamento termico generale o la calcinazione (ashing): Un forno a muffola standard è la scelta più economica e semplice per applicazioni come la determinazione del contenuto di ceneri, la cottura di ceramiche di base o il trattamento termico di metalli non reattivi.

- Se è necessaria un'atmosfera specifica non ossidante: Un forno sottovuoto è essenziale, poiché fornisce la capacità di rimuovere prima l'aria e poi riempire la camera con un gas inerte preciso come l'argon.

Comprendere il ruolo dell'atmosfera è la chiave per selezionare lo strumento giusto e ottenere risultati precisi e riproducibili.

Tabella riassuntiva:

| Area di applicazione | Usi chiave |

|---|---|

| Scienza dei materiali e R&S | Sinterizzazione di ceramiche, polveri metalliche, compositi |

| Sviluppo batterie | Trattamento termico di materiali per anodi/catodi per batterie agli ioni di litio |

| Medicale e Aerospaziale | Ricottura di leghe di titanio, trattamento termico di acciai speciali |

| Brasatura ad alta purezza | Unione di metalli reattivi o dissimili con giunzioni pulite e resistenti |

Pronto a migliorare le capacità del tuo laboratorio con un controllo preciso dell'atmosfera? Sfruttando la R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione per soddisfare esattamente i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni a muffola sottovuoto possono offrire purezza e prestazioni superiori per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

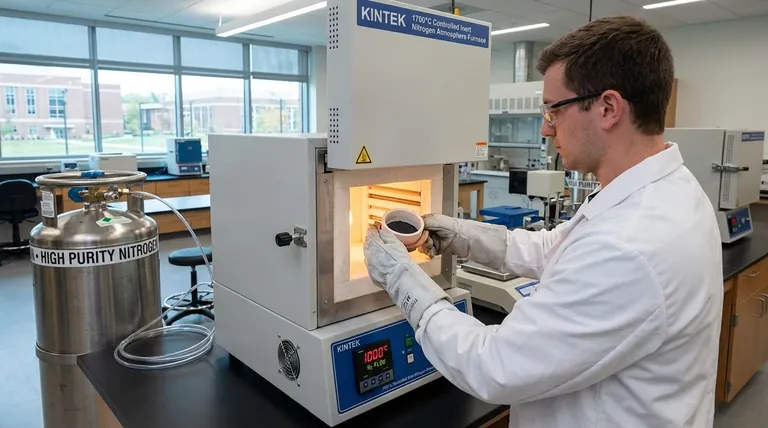

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico