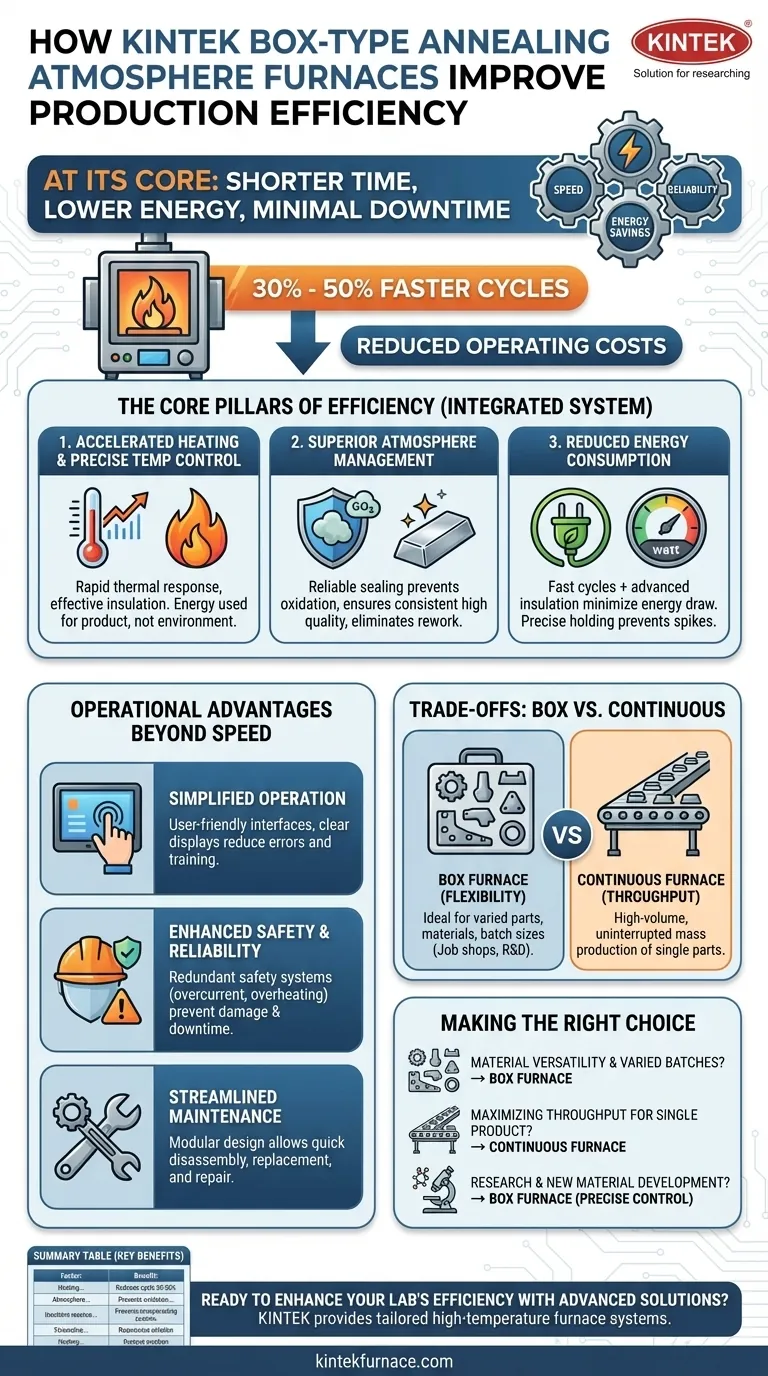

Alla base di tutto, un forno a campana per ricottura in atmosfera migliora l'efficienza produttiva accorciando fondamentalmente il tempo di processo, riducendo il consumo energetico e minimizzando i tempi di inattività operativa. Questo si ottiene grazie a capacità di riscaldamento rapido e un controllo preciso della temperatura, che possono accorciare il ciclo di ricottura richiesto dal 30% al 50% rispetto ai design di forni tradizionali.

Il vero vantaggio di questo forno non è solo la velocità, ma una sintesi di precisione termica, controllo dell'atmosfera e affidabilità operativa. Questa combinazione porta a una maggiore produttività, pezzi di qualità superiore e costi operativi complessivi inferiori.

I pilastri fondamentali dell'efficienza

I guadagni di efficienza di un forno a campana non derivano da una singola caratteristica, ma da un design di sistema integrato. Ogni componente lavora per ridurre gli sprechi, sia in termini di tempo, energia o materiale.

Riscaldamento accelerato e controllo preciso della temperatura

L'impatto più diretto sull'efficienza è la riduzione del ciclo di trattamento termico. Il design del forno gli consente di raggiungere e mantenere le temperature target molto rapidamente.

Questa risposta termica rapida, combinata con un isolamento altamente efficace, assicura che l'energia venga utilizzata per riscaldare il prodotto, non l'ambiente circostante. Questo accorcia i tempi di ciclo e riduce direttamente le bollette energetiche.

Gestione superiore dell'atmosfera

La ricottura spesso richiede un'atmosfera specifica e controllata per prevenire l'ossidazione e garantire le proprietà del materiale desiderate. Sistemi inefficienti portano a perdite di materiale o rilavorazioni.

Questi forni sono dotati di strutture di tenuta affidabili e un controllo preciso dell'atmosfera. Ciò previene le perdite e mantiene l'esatta composizione di gas necessaria, traducendosi in un output di qualità superiore e costante ed eliminando la necessità di costose operazioni di pulizia secondaria.

Consumo energetico ridotto

L'energia è un costo operativo primario nel trattamento termico. L'efficienza in questo campo è una leva finanziaria significativa.

Combinando cicli di riscaldamento veloci con un isolamento avanzato, il forno minimizza il suo consumo energetico per ciclo. La capacità di mantenere con precisione una temperatura senza fluttuazioni significative previene ulteriormente picchi di energia inutili.

Vantaggi operativi oltre la velocità

La vera efficienza produttiva tiene conto anche dell'usabilità, della sicurezza e della manutenzione. Un forno difficile da gestire o frequentemente fermo per riparazioni è inefficiente, indipendentemente dal suo tempo di ciclo.

Funzionamento e monitoraggio semplificati

Controlli complessi possono portare a errori dell'operatore, risultati incoerenti e periodi di formazione prolungati. I moderni forni a campana affrontano questo problema con interfacce user-friendly.

Display digitali chiari consentono una facile impostazione dei parametri e il monitoraggio del processo. Questo riduce la possibilità di errori e rende l'attrezzatura accessibile a una più ampia gamma di personale tecnico.

Sicurezza e affidabilità migliorate

I tempi di inattività non pianificati dovuti a guasti dell'attrezzatura o incidenti di sicurezza sono devastanti per i programmi di produzione. L'affidabilità è una pietra angolare dell'efficienza.

Questi forni sono costruiti con molteplici sistemi di sicurezza ridondanti. Funzioni come la protezione da sovracorrente, surriscaldamento e perdite spengono automaticamente il sistema e avvisano gli operatori per prevenire danni e garantire un ambiente di lavoro sicuro.

Manutenzione semplificata e tempi di inattività ridotti

Quando è necessaria la manutenzione, la velocità è essenziale. Il design modulare di molti forni a campana è un vantaggio chiave.

I componenti sono progettati per un rapido smontaggio, sostituzione e riparazione. Questa filosofia di design riduce significativamente il tempo in cui il forno è fuori servizio, massimizzandone la disponibilità per la produzione.

Comprendere i compromessi: a campana vs. continui

Sebbene altamente efficiente, il forno a campana non è la soluzione universale. La sua natura basata su lotti crea una distinzione critica rispetto ai sistemi di forni continui.

Flessibilità per una produzione variegata

Il forno a campana eccelle in ambienti che richiedono flessibilità. È ideale per la lavorazione di diverse parti, materiali o dimensioni di lotto durante il giorno.

Questo lo rende perfettamente adatto per officine, ricerca e sviluppo o linee di produzione con mix di prodotti diversi, inclusi materiali avanzati come leghe di titanio e leghe ad alta temperatura.

Produttività per la produzione di massa

Al contrario, un forno continuo è progettato per la produzione di massa ad alto volume e ininterrotta di un singolo pezzo coerente.

Mentre un forno continuo offre una maggiore produttività per una linea di prodotti dedicata, manca della flessibilità di un forno a campana. La scelta dipende interamente dall'ambiente di produzione.

Fare la scelta giusta per il tuo obiettivo

La selezione del forno corretto richiede una chiara comprensione delle tue specifiche esigenze di produzione e delle priorità operative.

- Se il tuo obiettivo principale è la versatilità dei materiali e le dimensioni dei lotti variabili: Il controllo preciso e la flessibilità basata su lotti del forno a campana sono la scelta superiore.

- Se il tuo obiettivo principale è massimizzare la produttività per un singolo prodotto ad alto volume: Un forno continuo fornirà una maggiore efficienza complessiva per quella specifica attività.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: Il controllo preciso e ripetibile della temperatura e dell'atmosfera del forno a campana è essenziale.

In definitiva, scegliere l'attrezzatura giusta significa allineare i punti di forza della tecnologia con i tuoi obiettivi operativi strategici.

Tabella riassuntiva:

| Fattore di efficienza | Beneficio chiave |

|---|---|

| Riscaldamento e controllo della temperatura | Riduce il tempo di ciclo del 30-50% con riscaldamento rapido e controllo preciso |

| Gestione dell'atmosfera | Previene l'ossidazione, garantisce un output di alta qualità ed elimina le rilavorazioni |

| Consumo energetico | Riduce il consumo energetico attraverso cicli veloci e isolamento avanzato |

| Semplicità operativa | Le interfacce user-friendly riducono gli errori e i tempi di formazione |

| Sicurezza e affidabilità | I sistemi di sicurezza integrati riducono al minimo i tempi di inattività e garantiscono un funzionamento sicuro |

| Manutenzione | Il design modulare consente riparazioni rapide, riducendo i tempi di inattività operativa |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni di forni avanzate? Sfruttando un'eccezionale attività di ricerca e sviluppo e produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura su misura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri forni a campana per ricottura in atmosfera possono aumentare la tua efficienza produttiva e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore