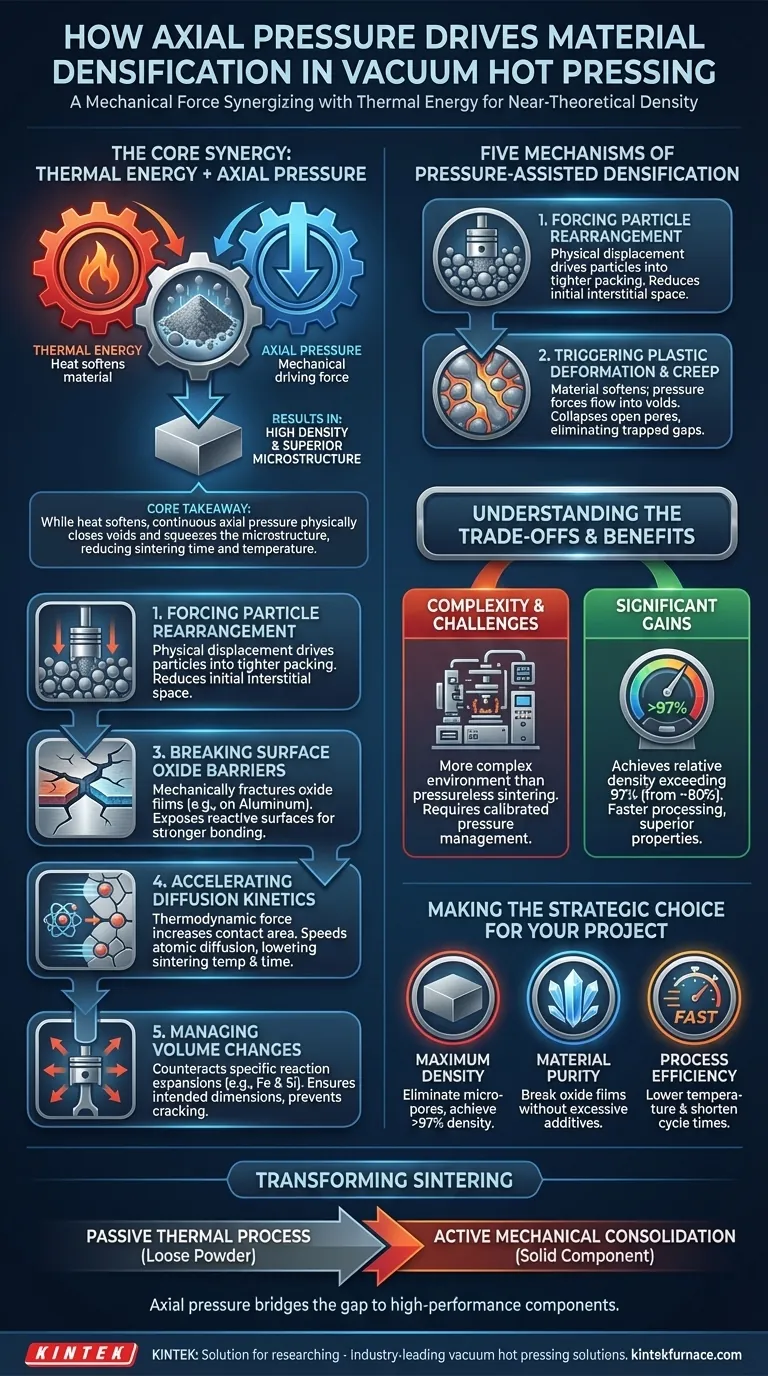

La pressione assiale applicata da un forno di pressatura a caldo sottovuoto agisce come una forza motrice meccanica che lavora in sinergia con l'energia termica per densificare i materiali. Forzando fisicamente le particelle di polvere l'una contro l'altra, questa pressione accelera il riarrangiamento delle particelle e innesca la deformazione plastica, consentendo al materiale di raggiungere livelli di densità prossimi a quelli teorici, spesso impossibili con il solo calore.

Concetto chiave Mentre il calore ammorbidisce il materiale, è la pressione assiale continua che chiude fisicamente i vuoti e supera la resistenza naturale al legame. Questa energia meccanica "strizza" efficacemente la microstruttura in uno stato denso, abbattendo le barriere superficiali e riducendo il tempo e la temperatura necessari per una sinterizzazione di successo.

Meccanismi di densificazione assistita da pressione

Forzare il riarrangiamento delle particelle

Il contributo principale della pressione assiale è lo spostamento fisico immediato delle particelle di polvere. A differenza della sinterizzazione senza pressione, in cui le particelle si assestano naturalmente, la forza applicata guida meccanicamente le particelle in una configurazione di impaccamento più stretta.

Questo riarrangiamento riduce il volume dello spazio interstiziale tra le particelle prima ancora che inizi il legame. Fornisce il contatto iniziale necessario per avviare in modo efficiente il processo di densificazione.

Innescare la deformazione plastica e lo scorrimento

Man mano che la temperatura aumenta, il materiale si ammorbidisce; la pressione applicata quindi costringe le particelle a subire una deformazione plastica. Questo meccanismo fa fluire il materiale nei vuoti rimanenti, riempiendo efficacemente gli spazi tra le particelle.

Questo processo, spesso descritto come flusso plastico o scorrimento, porta al collasso dei pori aperti. Assicura che i vuoti vengano eliminati piuttosto che semplicemente intrappolati all'interno del materiale, che è un problema comune nella sinterizzazione senza pressione.

Rompere le barriere di ossido superficiale

Una funzione critica, spesso trascurata, della pressione assiale è la sua capacità di fratturare gli strati superficiali. Come descritto nel riferimento principale relativo alle leghe di alluminio, la pressione rompe efficacemente i film di ossido che si formano naturalmente sulle superfici delle particelle.

Questi film di ossido agiscono spesso come barriere alla diffusione. Rompendoli meccanicamente, il forno espone superfici pulite e reattive, consentendo il contatto diretto particella-particella e un legame più forte.

Accelerare la cinetica di diffusione

La pressione fornisce una forza termodinamica aggiuntiva che supera la resistenza alla diffusione. Avvicinando gli atomi e aumentando l'area di contatto, il sistema facilita una più rapida diffusione atomica attraverso i bordi dei grani.

Questa diffusione accelerata riduce significativamente la temperatura e il tempo di sinterizzazione necessari per raggiungere la piena densità. Consente un consolidamento rapido, prevenendo la crescita dei grani che spesso si verifica durante lunghi cicli di riscaldamento.

Comprendere i compromessi

Complessità vs. Guadagni di densità

L'aggiunta di pressione meccanica crea un ambiente di processo più complesso rispetto alla sinterizzazione standard senza pressione. Tuttavia, il compromesso produce prestazioni significativamente più elevate; ad esempio, aumentando la densità relativa da circa l'80% a superiore al 97% nei materiali superduri.

Gestione delle variazioni di volume

La pressione applicata deve essere attentamente calibrata per contrastare reazioni specifiche. In alcune reazioni di sintesi (come Fe e Si), si verifica un'espansione del volume. La pressione assiale esterna contrasta efficacemente questa espansione, garantendo che il prodotto finale mantenga le sue dimensioni e durezza previste piuttosto che gonfiarsi o creparsi.

Fare la scelta giusta per il tuo progetto

L'applicazione della pressatura a caldo sottovuoto è una scelta strategica dipendente dai requisiti del tuo materiale.

- Se il tuo obiettivo principale è la massima densità: Affidati alla pressione assiale per eliminare micropori e vuoti chiusi, raggiungendo densità relative superiori al 97% e riducendo drasticamente la porosità.

- Se il tuo obiettivo principale è la purezza del materiale: Utilizza la pressione per rompere i film di ossido su leghe difficili (come l'alluminio), garantendo un legame diretto senza richiedere eccessivi flussi o additivi.

- Se il tuo obiettivo principale è l'efficienza del processo: Sfrutta il meccanismo assistito dalla pressione per abbassare la temperatura di sinterizzazione richiesta e ridurre i tempi di ciclo, preservando la microstruttura dall'eccessiva esposizione al calore.

In definitiva, la pressione assiale trasforma la sinterizzazione da un processo termico passivo a un consolidamento meccanico attivo, colmando il divario tra polvere sciolta e un componente solido e ad alte prestazioni.

Tabella riassuntiva:

| Meccanismo | Ruolo nella densificazione | Beneficio chiave |

|---|---|---|

| Riarrangiamento delle particelle | Spostamento fisico della polvere | Elimina gli spazi interstiziali iniziali |

| Deformazione plastica | Flusso del materiale nei vuoti rimanenti | Collassa i pori aperti mentre il materiale si ammorbidisce |

| Rottura del film superficiale | Rompe gli strati di ossido sulle particelle | Espone superfici pulite per il legame diretto |

| Cinetica di diffusione | Aumenta l'area di contatto e il flusso atomico | Riduce il tempo e la temperatura di sinterizzazione richiesti |

| Gestione del volume | Contrasta l'espansione della sintesi | Previene crepe e mantiene le dimensioni |

Massimizza la densità del materiale con l'esperienza KINTEK

Ottieni una densità prossima a quella teorica e una microstruttura superiore per le tue applicazioni più esigenti. KINTEK fornisce soluzioni di pressatura a caldo sottovuoto all'avanguardia supportate da ricerca e sviluppo esperti e produzione di precisione. Sia che tu richieda sistemi Muffle, a tubo, rotativi, sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Pronto a trasformare le prestazioni del tuo materiale? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la funzione principale dell'ambiente sottovuoto in un forno a pressa a caldo sottovuoto durante la lavorazione delle leghe di titanio? Previene l'infragilimento per una duttilità superiore

- Quali sono i vantaggi dell'utilizzo di un forno di pressatura a caldo sottovuoto? Prestazioni superiori dei compositi 2024Al/Gr/SiC

- Che ruolo svolge un tubo sigillato di quarzo fuso nella sinterizzazione a pressa calda? Ottenere compositi di alluminio privi di ossido

- Qual è il significato dell'utilizzo di un forno di brasatura a pressa calda ad alta temperatura nelle teste dei sensori di MgO? Guida esperta

- Perché è necessario un alto vuoto in un forno a pressatura a caldo? Ottenere una trasparenza perfetta nelle ceramiche fluorurate

- Quali sono gli svantaggi della pressatura a caldo rispetto alla compattazione a freddo e alla sinterizzazione? Costi più elevati e tassi di produzione inferiori

- Quali sono le varianti di dimensioni disponibili per i forni a pressa calda? Scegli la dimensione giusta per le esigenze del tuo laboratorio o della tua produzione

- In quali campi viene applicata la tecnologia di pressatura a caldo? Essenziale per l'aerospaziale, la difesa e la produzione avanzata