In sintesi, la pressatura a caldo è una tecnologia fondamentale utilizzata per produrre materiali ad alte prestazioni in settori esigenti come l'aerospaziale, la difesa, l'elettronica e la produzione avanzata. Viene applicata sia nella ricerca fondamentale per lo sviluppo di nuovi materiali sia nella produzione industriale di componenti specializzati ad alto valore, dove la massima densità e resistenza non sono negoziabili.

Mentre i metodi di produzione convenzionali sono adatti a molte applicazioni, la pressatura a caldo occupa una nicchia specializzata. È il processo di riferimento quando l'obiettivo è creare componenti completamente densi e di elevata purezza a partire da materiali che altrimenti sarebbero difficili o impossibili da consolidare, come ceramiche avanzate e compositi a matrice metallica.

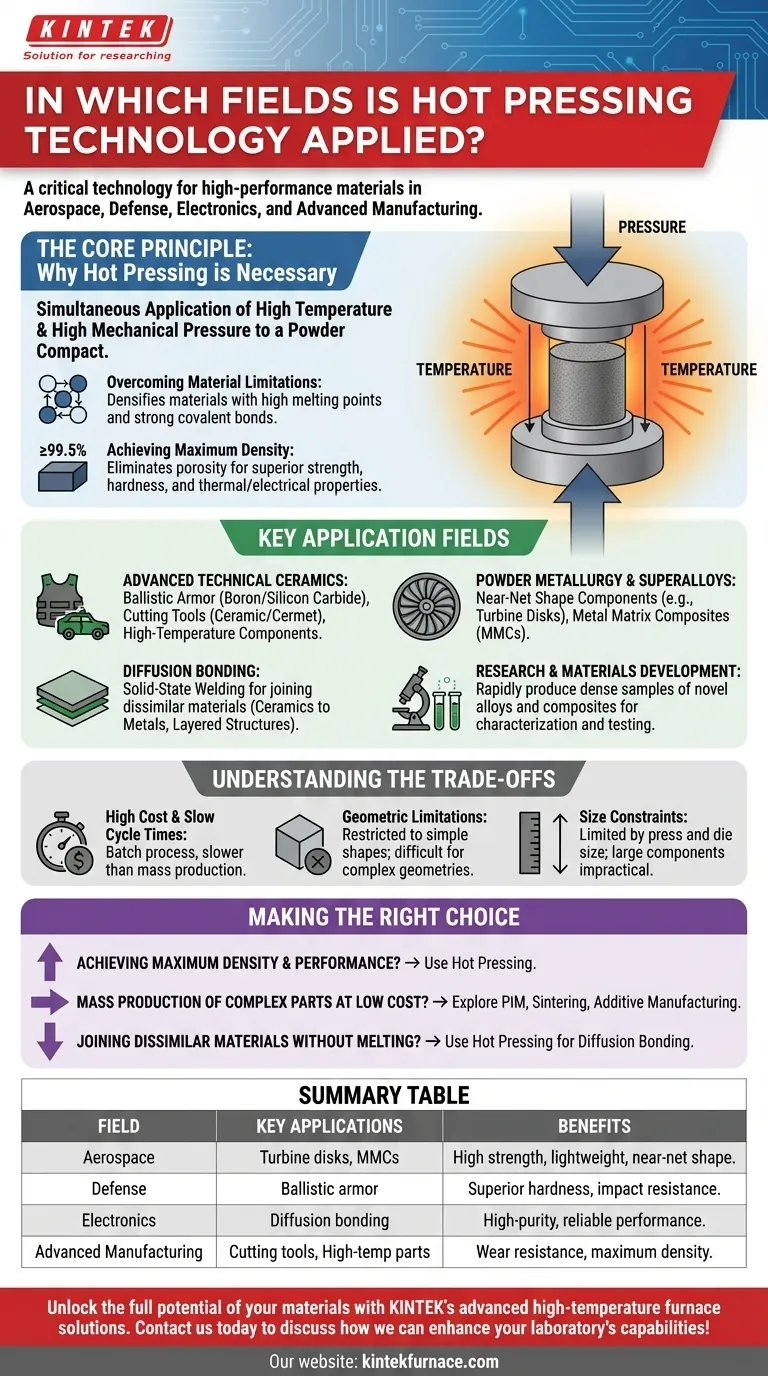

Il Principio Fondamentale: Perché la Pressatura a Caldo è Necessaria

La pressatura a caldo è una tecnica di lavorazione dei materiali che implica l'applicazione simultanea di alta temperatura e alta pressione meccanica a un compatto di polvere all'interno di uno stampo. Questa combinazione di forze fornisce un potente vantaggio rispetto ad altri metodi.

Superare i Limiti dei Materiali

Molti materiali avanzati, come il carburo di silicio o il nitruro di boro, hanno punti di fusione estremamente elevati e forti legami covalenti. Questo li rende molto difficili da densificare utilizzando la sinterizzazione tradizionale, che si basa solo sul calore. La pressione esterna applicata durante la pressatura a caldo forza le particelle di polvere ad avvicinarsi, accelerando la diffusione ed eliminando la porosità a temperature inferiori al punto di fusione del materiale.

Raggiungere la Massima Densità

L'obiettivo primario della pressatura a caldo è produrre un materiale con una densità quasi totale (tipicamente >99,5%). La porosità, ovvero lo spazio vuoto all'interno di un materiale, agisce come un concentratore di stress ed è il principale punto di origine di cricche e cedimenti. Eliminando questa porosità, la pressatura a caldo produce componenti con una resistenza meccanica, una durezza e proprietà termiche ed elettriche notevolmente superiori.

Campi di Applicazione Chiave

Le capacità uniche della pressatura a caldo la rendono indispensabile per la produzione di componenti che devono funzionare in condizioni estreme. La sua applicazione si estende a diversi settori chiave dell'alta tecnologia.

Ceramiche Tecniche Avanzate

Questa è probabilmente l'applicazione più comune. Le ceramiche pressate a caldo sono utilizzate per:

- Corazzature Balistiche: Le piastre di carburo di boro e carburo di silicio per la protezione del corpo e dei veicoli si basano sulla pressatura a caldo per ottenere la durezza e la resistenza necessarie a neutralizzare i proiettili.

- Utensili da Taglio: Gli inserti da taglio in ceramica e cermet (composito ceramico-metallico) per la lavorazione ad alta velocità vengono pressati a caldo per garantirne l'estrema durezza e resistenza all'usura.

- Componenti ad Alta Temperatura: Le parti per forni, motori e altri ambienti ad alto calore sono realizzate in ceramiche pressate a caldo grazie alla loro stabilità termica.

Metallurgia delle Polveri e Superleghe

Sebbene molte parti metalliche vengano fuse o forgiate, la pressatura a caldo viene utilizzata per applicazioni di nicchia che coinvolgono polveri metalliche, in particolare per l'industria aerospaziale.

- Componenti Quasi a Forma Finale (Near-Net Shape): Può produrre parti, come i dischi turbina per motori a reazione, a partire da polveri di superleghe che sono vicine alle loro dimensioni finali, riducendo lo spreco di materiale e il tempo di lavorazione.

- Compositi a Matrice Metallica (MMC): La pressatura a caldo viene utilizzata per consolidare polveri metalliche con fibre di rinforzo ceramiche (ad esempio, alluminio con fibre di carburo di silicio) per creare materiali leggeri con rigidità e resistenza eccezionali.

Saldatura a Diffusione

La pressatura a caldo è un metodo eccellente per unire materiali dissimili senza fonderli o utilizzare materiali d'apporto.

- Saldatura allo Stato Solido: Applicando calore e pressione, gli atomi di due materiali diversi possono diffondersi attraverso il confine, creando un legame forte e continuo. Questo viene utilizzato per unire ceramiche a metalli o per creare strutture composite a strati per applicazioni elettroniche e aerospaziali.

Ricerca e Sviluppo di Materiali

In un ambiente di laboratorio, la pressatura a caldo è uno strumento inestimabile per la ricerca fondamentale. Permette agli scienziati di produrre rapidamente campioni densi di leghe, compositi e formulazioni ceramiche nuove per la caratterizzazione e il collaudo, accelerando la scoperta di nuovi materiali.

Comprendere i Compromessi: Perché Non Viene Utilizzata Ovunque

Nonostante i suoi vantaggi, la pressatura a caldo non è una soluzione universale. Presenta una serie specifica di limitazioni che è fondamentale comprendere.

Costo Elevato e Tempi di Ciclo Lenti

La pressatura a caldo è un processo a lotti, non continuo. I cicli di riscaldamento, pressatura e raffreddamento possono richiedere diverse ore, rendendola significativamente più lenta e più costosa per pezzo rispetto ai metodi di produzione di massa come lo stampaggio a iniezione o la sinterizzazione convenzionale.

Limitazioni Geometriche

Il processo è generalmente limitato a forme semplici, come dischi, blocchi e cilindri. L'assemblaggio rigido dello stampo rende difficile e costoso produrre pezzi con geometrie complesse, sottosquadri o cavità interne.

Vincoli di Dimensione

La dimensione del componente finale è limitata dalla dimensione della pressa a caldo e dai materiali dello stampo, che devono resistere a temperature e pressioni estreme. La produzione di componenti molto grandi tramite pressatura a caldo è spesso impraticabile o proibitivamente costosa.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare la pressatura a caldo dipende interamente dai requisiti tecnici e dai vincoli economici del tuo progetto.

- Se il tuo obiettivo principale è raggiungere la massima densità del materiale e le massime prestazioni meccaniche: La pressatura a caldo è la scelta superiore, specialmente per le ceramiche avanzate e i materiali difficili da sinterizzare.

- Se il tuo obiettivo principale è la produzione di massa di pezzi complessi a basso costo: Dovresti esplorare altri metodi come lo stampaggio a iniezione di polveri (PIM), la compattazione in stampo seguita da sinterizzazione o la produzione additiva.

- Se il tuo obiettivo principale è unire materiali dissimili senza fusione: La pressatura a caldo per la saldatura a diffusione è una tecnica leader per creare giunzioni allo stato solido ad alta integrità.

In definitiva, la pressatura a caldo è la soluzione definitiva quando le prestazioni non possono essere compromesse e il materiale stesso presenta una sfida fondamentale per la produzione.

Tabella Riassuntiva:

| Campo | Applicazioni Chiave | Vantaggi |

|---|---|---|

| Aerospaziale | Dischi turbina, compositi a matrice metallica | Alta resistenza, leggerezza, produzione quasi a forma finale |

| Difesa | Corazzature balistiche (es. piastre in carburo di boro) | Durezza superiore, resistenza all'impatto |

| Elettronica | Saldatura a diffusione per strutture a strati | Elevata purezza, prestazioni affidabili in condizioni estreme |

| Produzione Avanzata | Utensili da taglio, componenti ad alta temperatura | Resistenza all'usura, stabilità termica, massima densità |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Che tu sia nel settore aerospaziale, della difesa o della R&S, la nostra esperienza nella pressatura a caldo e nella progettazione di forni personalizzati ti assicura di ottenere la massima densità e le migliori prestazioni. Sfruttando un'eccezionale R&S e una produzione interna, offriamo forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi stesso per discutere di come possiamo migliorare le capacità del tuo laboratorio e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come vengono classificate le fornaci per sinterizzazione a pressatura a caldo sottovuoto in base al loro ambiente di servizio? Ottimizza la Tua Lavorazione dei Materiali

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Come funziona una pressa a caldo? Padroneggiare Calore, Pressione e Tempo per risultati perfetti

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- A cosa serve una pressa a caldo? Fabbricare materiali densi e ad alte prestazioni