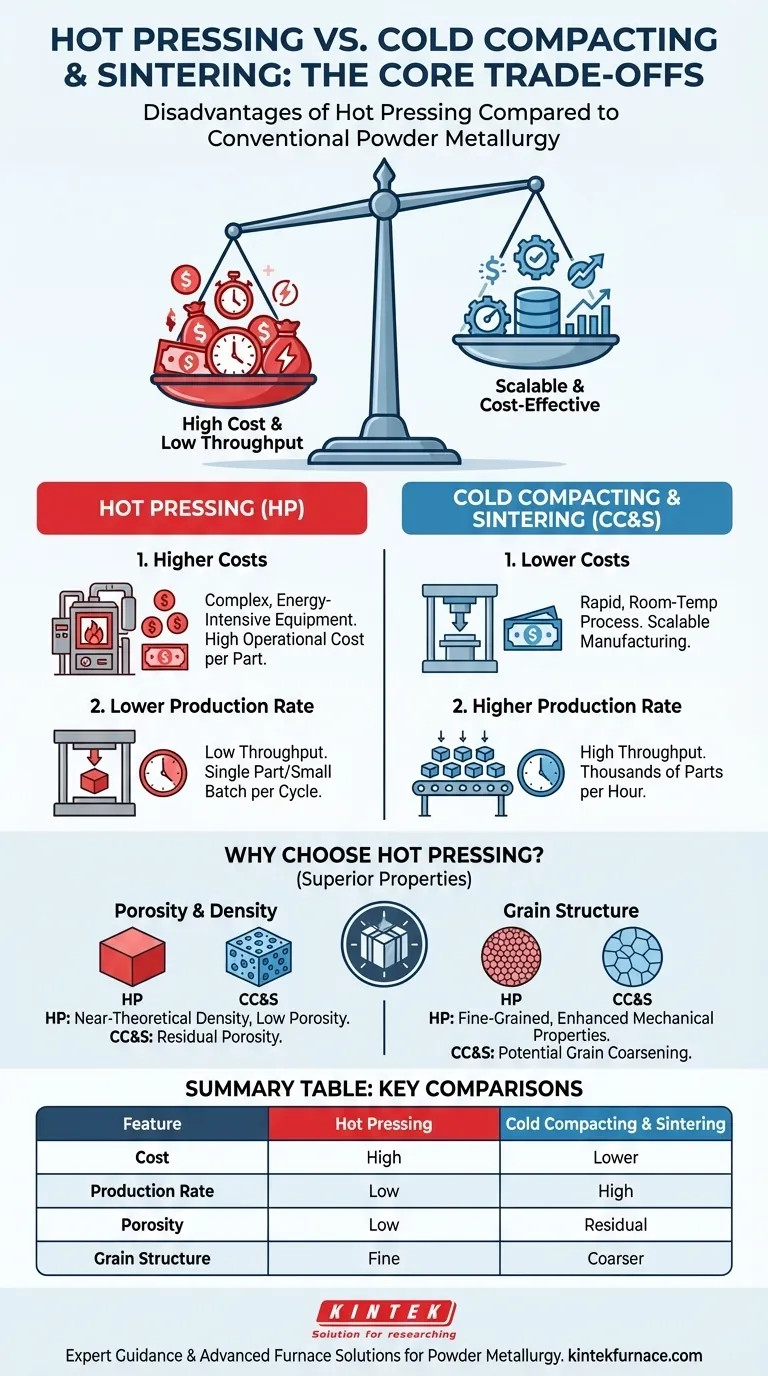

In sintesi, i principali svantaggi della pressatura a caldo rispetto alla tradizionale compattazione a freddo e alla sinterizzazione sono i costi significativamente più elevati e i tassi di produzione inferiori. Sebbene la pressatura a caldo produca materiali superiori, è un processo più complesso e ad alta intensità energetica, che la rende meno adatta per applicazioni ad alto volume e sensibili ai costi.

La scelta tra queste due tecniche di metallurgia delle polveri non riguarda quale sia universalmente "migliore", ma un fondamentale compromesso. La pressatura a caldo privilegia la qualità e la densità finale del materiale a scapito del costo e della velocità, mentre la compattazione a freddo e la sinterizzazione privilegiano la scalabilità e l'efficienza economica.

I principali svantaggi: Costo e produttività

I due svantaggi più significativi nell'adottare un processo di pressatura a caldo sono l'investimento finanziario e la sua produttività limitata. Questi fattori spesso la rendono impraticabile per la produzione di massa.

Costi più elevati per attrezzature ed energia

Il macchinario richiesto per la pressatura a caldo è intrinsecamente più complesso. Deve gestire in sicurezza temperature estreme e alte pressioni simultaneamente, richiedendo un'ingegneria robusta e materiali costosi.

Questo processo a doppia azione è anche molto energivoro. Il riscaldamento dello stampo e della polvere per ogni singolo ciclo consuma una notevole quantità di energia, aumentando il costo operativo per pezzo.

Minore produttività

La produttività è una limitazione critica. Una pressa a caldo tipicamente lavora un solo componente o un lotto molto piccolo alla volta all'interno di un ciclo di riscaldamento e pressatura autonomo.

Al contrario, la compattazione a freddo è un processo di stampaggio rapido a temperatura ambiente che può produrre migliaia di parti "verdi" all'ora. Queste parti possono quindi essere sinterizzate in grandi lotti in un forno separato, creando una linea di produzione altamente scalabile.

Comprendere i compromessi: Perché scegliere la pressatura a caldo?

Nonostante i suoi svantaggi, la pressatura a caldo viene utilizzata per un motivo: raggiunge proprietà dei materiali che sono spesso impossibili da ottenere solo con la compattazione a freddo e la sinterizzazione.

L'impatto sulla porosità e sulla densità

L'applicazione simultanea di calore e pressione nella pressatura a caldo elimina efficacemente i vuoti tra le particelle di polvere. Ciò si traduce in componenti con densità quasi teorica ed estremamente bassa porosità.

La compattazione a freddo e la sinterizzazione, d'altra parte, lasciano spesso una porosità residua nel pezzo finale. Questo può compromettere la resistenza meccanica, la durabilità e la resistenza alla fatica.

Il controllo della struttura del grano

La pressatura a caldo promuove una microstruttura a grana molto fine. La pressione applicata durante il riscaldamento inibisce fisicamente la crescita del grano, il che è cruciale per migliorare le proprietà meccaniche come la durezza e la tenacità.

Le alte temperature utilizzate nella sinterizzazione convenzionale (senza pressione) possono causare l'ingrossamento dei grani, il che può ridurre le prestazioni meccaniche complessive del prodotto finale.

Il paradosso del tempo spiegato

Anche se il processo complessivo di pressatura a caldo ha una bassa produttività, la fase di densificazione effettiva è notevolmente rapida — spesso richiede solo da 3 a 10 minuti.

La sinterizzazione convenzionale, al contrario, può richiedere da 1 a 2 ore in un forno per ottenere la piena densificazione. La differenza chiave è la dimensione del lotto; si possono sinterizzare migliaia di parti compattate a freddo in quel lasso di due ore, mentre la pressa a caldo ne produce solo una.

Fare la scelta giusta per la tua applicazione

La selezione del processo corretto richiede una chiara comprensione dell'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa e l'efficienza dei costi: Scegli la compattazione a freddo e la sinterizzazione per la sua scalabilità ineguagliabile e il costo inferiore per pezzo.

- Se il tuo obiettivo principale è la massima prestazione e densità: Scegli la pressatura a caldo quando produci componenti critici dove il guasto meccanico non è un'opzione.

- Se il tuo obiettivo principale è materiali avanzati: La pressatura a caldo è spesso l'unico metodo praticabile per la piena densificazione di ceramiche o leghe esotiche che non sinterizzano bene in modo convenzionale.

In definitiva, la tua decisione dipende dal bilanciamento dei requisiti ingegneristici del componente con le realtà economiche della sua produzione.

Tabella riassuntiva:

| Svantaggio | Pressatura a caldo | Compattazione a freddo e dimensionamento |

|---|---|---|

| Costo | Costi elevati per attrezzature ed energia | Costo inferiore per pezzo |

| Tasso di produzione | Bassa produttività, lavorazione a lotti | Alta produttività, scalabile |

| Porosità | Densità quasi teorica, bassa porosità | Può rimanere porosità residua |

| Struttura del grano | A grana fine, proprietà migliorate | Potenziale ingrossamento del grano |

Hai bisogno di una guida esperta nella selezione del forno ad alta temperatura giusto per il tuo processo di metallurgia delle polveri? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche, sia per la pressatura a caldo ad alte prestazioni che per la sinterizzazione scalabile. Contattaci oggi per ottimizzare l'efficienza del tuo laboratorio e ottenere risultati sui materiali superiori!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica