Un ambiente ad alto vuoto è fondamentale per garantire la qualità ottica e la stabilità chimica delle ceramiche trasparenti Pr3+:(Ca0.97Gd0.03)F2.03. Principalmente, previene l'ossidazione della matrice fluorurata ad alte temperature ed evacua attivamente i gas dai pori microscopici, che è il fattore decisivo per ottenere un'elevata trasparenza.

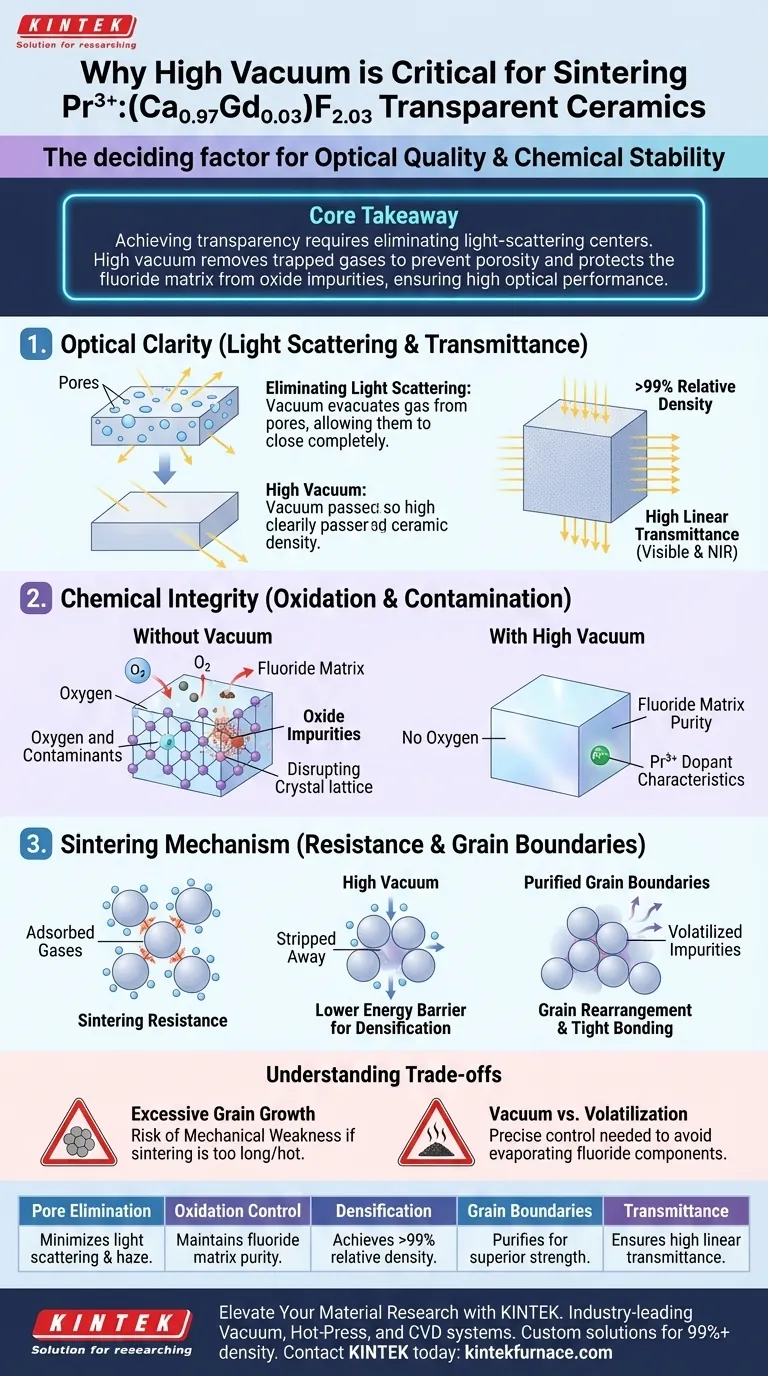

Concetto chiave Ottenere la trasparenza nelle ceramiche richiede l'eliminazione quasi totale dei centri di diffusione della luce. L'alto vuoto è il meccanismo principale per rimuovere i gas intrappolati che causano porosità, proteggendo al contempo il materiale dalla formazione di impurità ossidate che degradano le prestazioni ottiche.

Il ruolo critico del vuoto nella chiarezza ottica

Eliminazione dei centri di diffusione della luce

La barriera più significativa alla trasparenza nelle ceramiche è la diffusione della luce. Anche i pori residui microscopici agiscono come centri di diffusione, facendo apparire il materiale opaco o torbido.

Un ambiente ad alto vuoto crea un differenziale di pressione che estrae i gas da questi minuscoli pori. Evacuando questo gas, il vuoto consente ai pori di chiudersi completamente durante il processo di sinterizzazione.

Ottenere un'elevata trasmittanza lineare

Per le applicazioni che richiedono un funzionamento nelle regioni spettrali del visibile e del vicino infrarosso, il materiale deve essere denso.

La rimozione dei gas che riempiono i pori garantisce che la ceramica finale raggiunga un'elevata densità relativa (spesso superiore al 99%). Questa elevata densità è direttamente responsabile dell'elevata trasmittanza lineare del materiale.

Preservare l'integrità chimica

Prevenzione dell'ossidazione ad alta temperatura

I materiali fluorurati sono chimicamente sensibili, in particolare quando sono sottoposti al calore richiesto per la sinterizzazione.

Senza vuoto, l'ossigeno presente nell'atmosfera reagirebbe con la matrice fluorurata. Questa ossidazione crea impurità ossidate, che disturbano il reticolo cristallino e degradano le proprietà intrinseche del composto Pr3+:(Ca0.97Gd0.03)F2.03.

Evitare la contaminazione

Oltre alla semplice ossidazione, l'alto vuoto elimina altri contaminanti atmosferici.

Mantenendo un ambiente incontaminato, il forno garantisce che la composizione chimica della ceramica rimanga pura. Questa purezza è essenziale per mantenere le caratteristiche ottiche specifiche del drogante praseodimio (Pr3+).

Migliorare il meccanismo di sinterizzazione

Riduzione della resistenza alla sinterizzazione

Le particelle di polvere adsorbono naturalmente gas sulle loro superfici. Se questi gas non vengono rimossi, creano resistenza tra le particelle, impedendo loro di legarsi insieme.

L'ambiente a vuoto rimuove questi gas adsorbiti e qualsiasi sottoprodotto volatile generato durante il riscaldamento. Ciò riduce la barriera energetica per la densificazione, consentendo alle particelle di fondersi più facilmente.

Purificazione dei bordi dei grani

L'interfaccia tra i grani cristallini, il bordo del grano, deve essere pulita affinché il materiale sia meccanicamente resistente e otticamente trasparente.

Il vuoto favorisce la volatilizzazione delle impurità superficiali. Questa purificazione aumenta l'energia superficiale e crea condizioni favorevoli affinché i grani si riorganizzino e si leghino saldamente sotto la pressione meccanica della pressatura a caldo.

Comprendere i compromessi

Il rischio di crescita eccessiva dei grani

Mentre il vuoto aiuta la densificazione, deve essere attentamente bilanciato con temperatura e pressione.

Se la temperatura è troppo alta o il tempo di sinterizzazione troppo lungo sotto vuoto, i grani possono crescere in modo anormalmente grande. Sebbene il materiale possa essere privo di pori, la crescita eccessiva dei grani può indebolire meccanicamente la ceramica, anche se si ottiene la trasparenza.

Vuoto vs. Volatilizzazione

Esiste un delicato equilibrio nella sinterizzazione dei fluoruri. Mentre il vuoto previene l'ossidazione, vuoti estremamente elevati a temperature di picco possono talvolta portare alla volatilizzazione dei componenti fluorurati stessi.

È richiesto un controllo preciso per rimuovere le impurità senza far evaporare il materiale della matrice, il che altererebbe la stechiometria (rapporto chimico) della ceramica.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sinterizzazione di Pr3+:(Ca0.97Gd0.03)F2.03, dai priorità ai tuoi parametri in base al difetto specifico che stai cercando di eliminare:

- Se il tuo obiettivo principale è eliminare la torbidità (diffusione): Dai priorità alla profondità del vuoto durante le fasi iniziali di riscaldamento per garantire la massima evacuazione dei gas intrappolati prima che i pori si sigillino.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che il vuoto sia stabilito ben prima che la temperatura raggiunga la soglia di ossidazione dei componenti fluorurati.

- Se il tuo obiettivo principale è la resistenza meccanica: Bilancia il vuoto con una pressione meccanica precisa (ad esempio, pressatura a caldo) per massimizzare la densità mantenendo una dimensione dei grani fine.

In definitiva, il vuoto non è solo una misura protettiva; è uno strumento di processo attivo che estrae fisicamente i difetti che si frappongono tra opacità e trasparenza.

Tabella riassuntiva:

| Caratteristica | Impatto sulle ceramiche Pr3+:(Ca0.97Gd0.03)F2.03 |

|---|---|

| Eliminazione dei pori | Rimuove i gas intrappolati per minimizzare la diffusione della luce e la torbidità. |

| Controllo dell'ossidazione | Previene le reazioni con l'ossigeno per mantenere la purezza della matrice fluorurata. |

| Densificazione | Riduce la resistenza alla sinterizzazione per ottenere una densità relativa >99%. |

| Bordi dei grani | Purifica le interfacce per una resistenza meccanica e ottica superiore. |

| Trasmittanza | Garantisce un'elevata trasmittanza lineare nelle regioni visibile e NIR. |

Migliora la tua ricerca sui materiali con KINTEK

La sinterizzazione di precisione richiede un controllo dell'atmosfera senza compromessi. KINTEK fornisce sistemi leader del settore per vuoto, pressatura a caldo e CVD progettati per eliminare i difetti di diffusione della luce e prevenire l'ossidazione ad alta temperatura nelle ceramiche fluorurate sensibili.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue specifiche chimiche e ottiche uniche.

Pronto a ottenere una densità relativa del 99%+ nei tuoi campioni ceramici?

Contatta KINTEK oggi stesso per una soluzione di forno personalizzata.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quale ruolo svolgono gli stampi in grafite nel processo di sinterizzazione a pressatura a caldo sottovuoto dei target IZO? Garantire purezza e densità

- Come si esegue la manutenzione di una termopressa? Una guida proattiva per stampe consistenti e longevità

- Come funziona il feltro di grafite come materiale isolante nelle apparecchiature FAST? Aumenta l'efficienza e l'uniformità termica

- Perché una pressa a caldo industriale è fondamentale per i componenti ceramici lunari? Raggiungere la massima densità e resistenza agli urti

- Qual è lo scopo dell'utilizzo di una miscela di idrogeno-argon per la pressatura a caldo di SnSe? Migliorare l'efficienza termoelettrica zT

- In che modo un sistema di sinterizzazione a pressa calda di grado industriale avvantaggia le ceramiche Al2O3/TiC/SiC(w)? Densità del materiale migliorata

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Perché gli stampi in grafite sono fondamentali per la pressatura a caldo sotto vuoto di Cu/rGO? Migliorare precisione e densificazione