L'integrità dei compositi di rame-nanotubi di carbonio (Cu-CNT) si basa fondamentalmente sulla purezza dell'ambiente di sinterizzazione. Un alto vuoto è fondamentale perché previene simultaneamente l'ossidazione della matrice di rame e dei nanotubi, estraendo attivamente i gas adsorbiti dalle superfici delle polveri. Senza questa atmosfera controllata, il materiale non può raggiungere il contatto a livello atomico richiesto per un'elevata conduttività elettrica e una superiore resistenza meccanica.

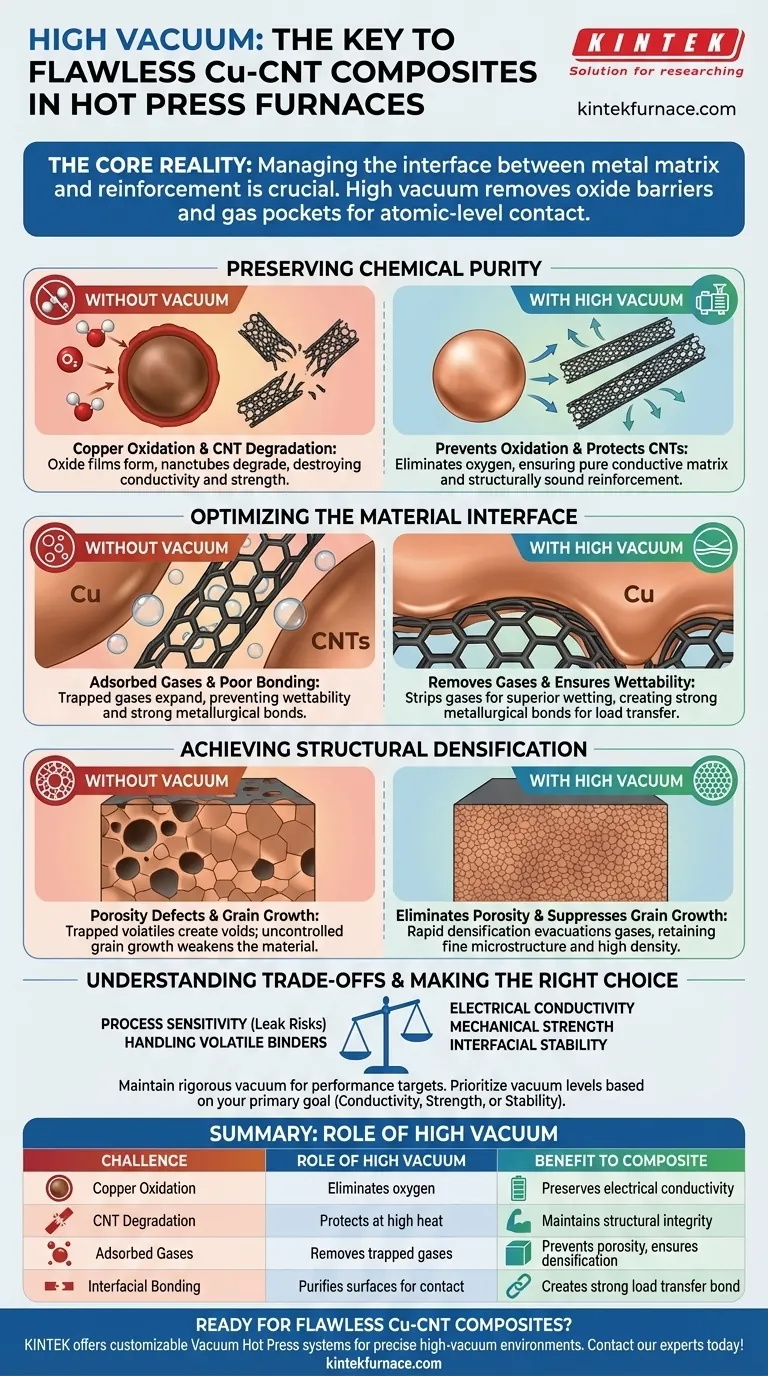

La realtà fondamentale Creare un composito Cu-CNT valido è meno una questione di riscaldamento del materiale e più una questione di gestione dell'interfaccia tra il metallo e il rinforzo. Un ambiente ad alto vuoto è il meccanismo primario che rimuove le barriere di ossido e le sacche di gas, facilitando la diffusione atomica diretta necessaria per un composito denso e ad alte prestazioni.

Preservare la purezza chimica ad alte temperature

Prevenire l'ossidazione della matrice di rame

Alle alte temperature richieste per la sinterizzazione, il rame è altamente reattivo con l'ossigeno. Senza vuoto, si formano rapidamente film di ossido sulla superficie delle particelle di rame.

Questi strati di ossido agiscono come isolanti elettrici e punti deboli meccanici. Un ambiente ad alto vuoto (spesso intorno a $10^{-5}$ mbar) elimina l'ossigeno, garantendo che la matrice di rame rimanga pura e conduttiva.

Proteggere i nanotubi di carbonio

I nanotubi di carbonio (CNT) agiscono come fase di rinforzo, ma sono anche suscettibili al degrado in presenza di ossigeno ad alto calore.

L'ambiente sottovuoto protegge l'integrità strutturale dei CNT. Questa conservazione è vitale, poiché qualsiasi danno alla struttura dei nanotubi compromette il rinforzo meccanico che forniscono al composito.

Ottimizzare l'interfaccia del materiale

Rimozione dei gas adsorbiti

Le polveri macinate, in particolare quelle utilizzate nella preparazione di compositi, possiedono elevate aree superficiali specifiche che intrappolano quantità significative di gas adsorbiti.

Se questi gas non vengono evacuati, si espandono durante il riscaldamento. Un alto vuoto rimuove efficacemente questi gas dalle superfici delle particelle prima che inizi la fase di sinterizzazione.

Garantire bagnabilità e adesione

Un forte legame interfaciale si basa sulla "bagnabilità", ovvero la capacità del metallo di fluire e aderire al rinforzo.

Purificando la superficie della polvere e rimuovendo i contaminanti, il vuoto migliora la bagnabilità tra il rame e i CNT. Ciò porta a un forte legame metallurgico, essenziale per un efficace trasferimento del carico all'interno del composito.

Ottenere la densificazione strutturale

Eliminare i difetti di porosità

La porosità è il nemico della resistenza meccanica. I gas intrappolati e i volatili non rimossi durante le fasi iniziali del riscaldamento creano vuoti (pori) nel prodotto finale.

L'ambiente sottovuoto evacua i gas dagli spazi interstiziali tra le particelle di polvere. Ciò consente al materiale di densificarsi rapidamente e completamente mentre si trova in uno stato termoplastico.

Sopprimere la crescita dei grani

Mentre la densificazione è desiderata, la crescita incontrollata dei grani può indebolire il materiale.

La pressatura a caldo sotto vuoto facilita una rapida densificazione, che sopprime efficacemente una crescita eccessiva dei grani. Questo equilibrio si traduce in un materiale sfuso che mantiene una microstruttura fine e un'alta densità.

Comprendere i compromessi

Sensibilità del processo e rischi di perdite

Sebbene un alto vuoto sia indispensabile, introduce una significativa sensibilità del processo. L'attrezzatura richiede una rigorosa manutenzione di guarnizioni e pompe.

Anche una minima perdita o il mancato raggiungimento della soglia di vuoto specifica può causare un'ossidazione parziale. Questo è spesso più dannoso del fallimento totale, poiché crea difetti invisibili all'interno del composito che portano a prestazioni imprevedibili.

Gestione dei leganti volatili

In alcuni metodi di preparazione che coinvolgono leganti o cere, il vuoto aiuta a estrarre questi volatili.

Tuttavia, ciò richiede attente velocità di rampa. Se il vuoto agisce troppo forte e troppo velocemente sui leganti volatili, può disturbare la disposizione delle polveri prima che avvenga la sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

Quando configuri i parametri della tua pressa a caldo sotto vuoto, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la conduttività elettrica: Dai priorità ai più alti livelli di vuoto possibili per garantire la completa rimozione dei film di ossido, che agiscono come barriere al flusso di elettroni.

- Se il tuo obiettivo principale è la resistenza meccanica: Concentrati sull'evacuazione dei gas interstiziali per ridurre al minimo la porosità, garantendo una struttura completamente densa in grado di sopportare carichi fisici.

- Se il tuo obiettivo principale è la stabilità interfaciale: Assicurati che il vuoto venga mantenuto durante la fase di raffreddamento per prevenire la ri-ossidazione della superficie mentre il materiale è ancora chimicamente attivo.

Il vuoto non è semplicemente una misura protettiva; è uno strumento di processo attivo che detta la qualità finale dell'interfaccia tra la tua matrice e il rinforzo.

Tabella riassuntiva:

| Sfida | Ruolo dell'alto vuoto | Beneficio per il composito |

|---|---|---|

| Ossidazione del rame | Elimina l'ossigeno dalla camera | Preserva la conduttività elettrica della matrice |

| Degrado dei CNT | Protegge i nanotubi dall'ossigeno ad alto calore | Mantiene l'integrità strutturale per il rinforzo meccanico |

| Gas adsorbiti | Rimuove i gas intrappolati sulle superfici delle polveri | Previene la porosità e garantisce una completa densificazione |

| Legame interfaciale | Purifica le superfici per un migliore contatto metallo-CNT | Crea un forte legame per un efficace trasferimento del carico |

Pronto a ottenere compositi Cu-CNT impeccabili? Il forno giusto è fondamentale. Supportato da R&S e produzione esperte, KINTEK offre sistemi di pressatura a caldo sotto vuoto personalizzabili, inclusi forni a muffola, a tubo, rotativi e CVD, progettati per fornire l'ambiente ad alto vuoto preciso richiesto dalla tua ricerca.

Contatta i nostri esperti oggi stesso per discutere come possiamo personalizzare una soluzione per le tue esigenze uniche di preparazione di compositi.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché il controllo preciso della temperatura è fondamentale nella preparazione dei compositi AlMgTi? Padroneggiare la barriera eutettica di 437°C

- Si può usare una pressa a caldo per la laminazione? Una guida pratica per il fai-da-te e l'artigianato

- Quali sono i componenti principali di un forno per sinterizzazione a pressa a caldo sottovuoto? Sblocca la precisione nella densificazione dei materiali

- Quali tipi di materiali avanzati possono essere preparati utilizzando una pressa a vuoto? Sblocca la fabbricazione ad alte prestazioni

- Quali sono i principali vantaggi di FAST/SPS nel riciclaggio del Ti-6Al-4V? Trasformazione dell'efficienza con la sinterizzazione allo stato solido

- Quali sono i vantaggi del sinterizzazione a plasma Spark (SPS)? Migliorare la densificazione e le prestazioni termoelettriche della Cu2Se

- Quali sono i vantaggi dell'ambiente ad alto vuoto in un forno di sinterizzazione a pressatura a caldo sotto vuoto? Ottenere la massima densità

- Come influisce il controllo della pressione del vuoto in un forno SPS sul carburo cementato? Raggiungere il successo nella sinterizzazione ad alta densità