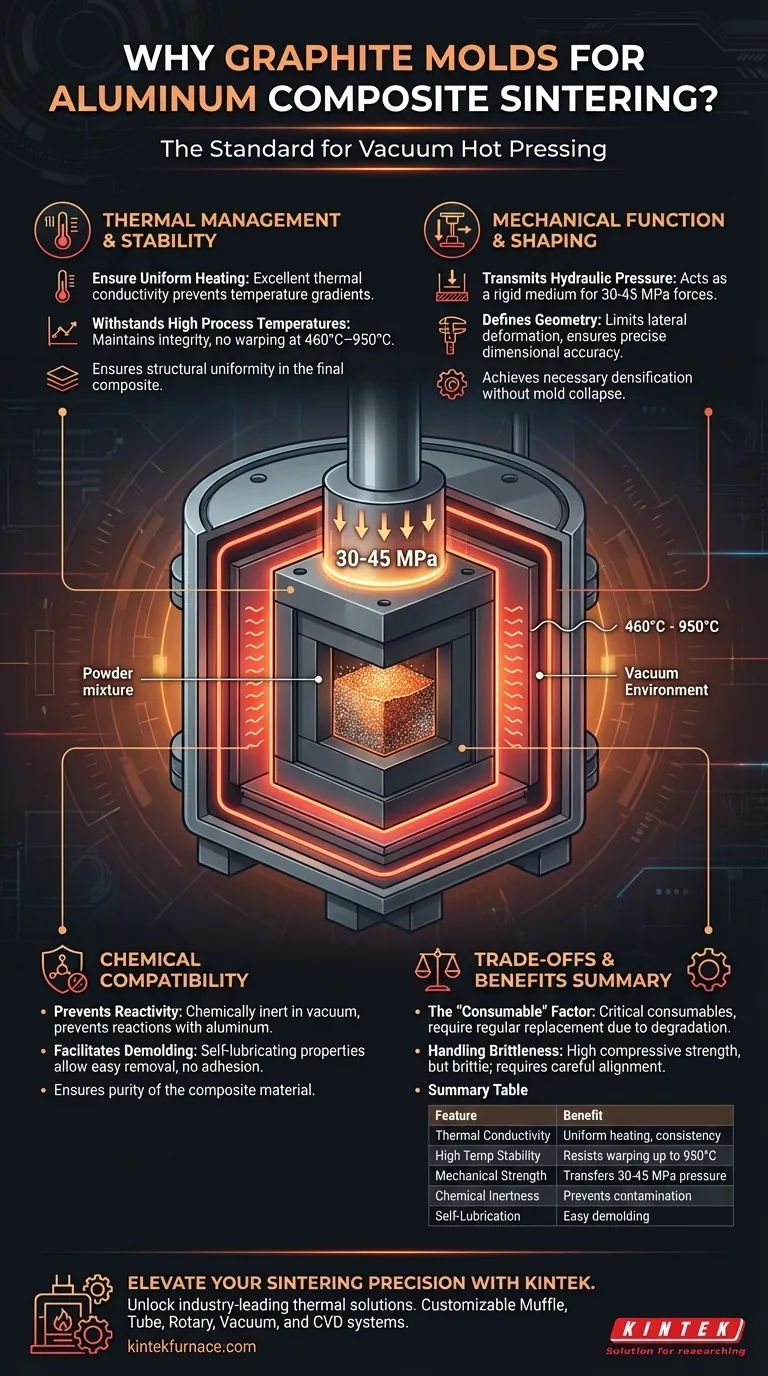

Gli stampi in grafite sono la scelta standard per la sinterizzazione a pressa calda sottovuoto di compositi a base di alluminio grazie alla loro eccezionale combinazione di stabilità termica, inerzia chimica e resistenza meccanica. Resistono a temperature elevate trasferendo efficacemente la pressione idraulica al corpo in polvere, garantendo precisione dimensionale e alta qualità di formatura senza reagire con la lega di alluminio.

Il valore fondamentale della grafite in questo processo risiede nella sua capacità di agire contemporaneamente come conduttore di calore, recipiente a pressione e scudo non reattivo. Permette la densificazione di polveri reattive di alluminio in forme precise in condizioni estreme in cui altri materiali per stampi fallirebbero o contaminerebbero il prodotto.

Gestione e Stabilità Termica

Garantire un Riscaldamento Uniforme

La grafite possiede un'eccellente conducibilità termica. Questa proprietà è essenziale per trasferire efficientemente il calore dagli elementi del forno al corpo interno in polvere.

Garantendo una distribuzione uniforme del calore, la grafite previene gradienti di temperatura all'interno dello stampo. Ciò assicura che il materiale composito sinterizzi in modo uniforme, risultando in uniformità strutturale in tutto il pezzo finale.

Resistenza alle Temperature di Processo

La pressatura a caldo sottovuoto richiede spesso temperature che vanno da circa 460°C fino a 950°C.

La grafite mostra una stabilità termica superiore in questi intervalli. A differenza di molti metalli che potrebbero ammorbidirsi o deformarsi, la grafite mantiene la sua integrità strutturale e non si deforma sotto calore elevato, garantendo che la geometria del campione rimanga costante.

Funzione Meccanica e Formatura

Trasmissione della Pressione Idraulica

Il processo di sinterizzazione si basa su un'alta pressione - tipicamente tra 30 MPa e 45 MPa - per densificare la polvere.

La grafite ha sufficiente resistenza meccanica ad alta temperatura per resistere a questi carichi assiali. Agisce come un mezzo rigido per trasferire la forza dalla pressa direttamente alla polvere, raggiungendo la densità necessaria senza che lo stampo collassi.

Definizione della Geometria

Lo stampo funge da principale contenitore per le polveri miste o i fogli impilati.

Limita la deformazione laterale durante la fase di pressatura. Questo contenimento assicura che l'"ingotto" o il componente finale raggiunga una precisione dimensionale accurata e assuma la forma corretta.

Compatibilità Chimica

Prevenzione della Reattività

L'alluminio e le sue leghe (come l'alluminio-stagno) sono altamente reattivi, in particolare negli stati fusi o semi-solidi.

La grafite è chimicamente inerte in un ambiente sottovuoto. Ciò impedisce gravi reazioni chimiche tra lo stampo e la matrice di alluminio, garantendo che la composizione chimica del composito rimanga pura e inalterata.

Facilitazione dello Sformo

La grafite possiede naturalmente proprietà autolubrificanti e resiste all'adesione alle matrici metalliche.

Poiché l'alluminio non aderisce né si lega chimicamente alla parete di grafite, il campione sinterizzato può essere facilmente rimosso (sformato) dopo il processo. Ciò riduce il rischio di danneggiare il pezzo finale durante l'estrazione.

Comprensione dei Compromessi

Il Fattore "Consumabile"

Sebbene la grafite sia robusta, questi stampi sono generalmente trattati come consumabili critici.

L'esposizione ripetuta a cicli termici e ad alta pressione meccanica degraderà infine lo stampo. Devono essere ispezionati e sostituiti regolarmente per garantire che continuino a produrre pezzi dimensionalmente accurati.

Gestione della Fragilità

La grafite ha un'alta resistenza alla compressione, ma è intrinsecamente fragile rispetto agli utensili in acciaio.

Richiede un attento allineamento e manipolazione all'interno della pressa. Carichi non uniformi o forze di taglio possono causare la frattura dello stampo, a differenza degli stampi metallici duttili che potrebbero deformarsi prima di rompersi.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progetta un processo di sinterizzazione per compositi di alluminio, la grafite viene scelta per bilanciare diversi requisiti concorrenti.

- Se il tuo obiettivo principale è la Precisione Dimensionale: Affidati alla rigidità ad alta temperatura della grafite per mantenere tolleranze esatte sotto pressioni fino a 45 MPa.

- Se il tuo obiettivo principale è la Purezza del Materiale: Sfrutta l'inerzia chimica della grafite per prevenire la contaminazione superficiale o la lega tra lo stampo e l'alluminio.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Utilizza la conducibilità termica della grafite per ridurre i tempi di ciclo attraverso un riscaldamento e un raffreddamento più rapidi e uniformi.

La grafite colma efficacemente il divario tra un contenitore strutturale e uno strumento termico, rendendola indispensabile per la densificazione di polveri di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Beneficio per la Sinterizzazione dell'Alluminio |

|---|---|

| Conducibilità Termica | Garantisce un riscaldamento uniforme e la consistenza strutturale nel composito. |

| Stabilità ad Alta Temperatura | Resiste alla deformazione e mantiene la geometria a temperature fino a 950°C. |

| Resistenza Meccanica | Trasmette 30-45 MPa di pressione idraulica senza collasso dello stampo. |

| Inerzia Chimica | Previene contaminazioni o reazioni tra lo stampo e l'alluminio reattivo. |

| Autolubrificazione | Facilita lo sformo e riduce i danni al pezzo sinterizzato finale. |

Migliora la Tua Precisione di Sinterizzazione con KINTEK

Sblocca il pieno potenziale dei tuoi progetti di scienza dei materiali con soluzioni termiche leader del settore. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Sia che tu stia processando compositi a base di alluminio o ceramiche avanzate, la nostra attrezzatura garantisce la stabilità termica e il controllo della pressione richiesti dalla tua ricerca. Contattaci oggi per discutere le tue esigenze di forni personalizzati e vedere come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a pressa calda sotto vuoto? Ottimizza per prestazioni ad alta temperatura

- Qual è il principio della pressatura a caldo nella produzione? Ottenere componenti ad alta densità con precisione

- Qual è la differenza tra la pressatura a caldo e la sinterizzazione? Scegli il processo giusto per i tuoi materiali

- Quali processi vengono utilizzati per la formatura dei materiali compositi? Esplora i metodi per la produzione ad alte prestazioni

- Quale ruolo svolge un forno di sinterizzazione a pressa calda nella produzione di Cf-UHTC? Raggiungere la densità di picco nei compositi refrattari

- Quali sono le funzioni della compattazione ad alta pressione e del processo di indurimento a 500°C? Raggiungere la stabilità target

- Quali caratteristiche di sicurezza sono incorporate nei forni a pressa calda sottovuoto? Garantire la protezione dell'operatore e dell'attrezzatura

- Come fa il metodo di raffreddamento del forno a proteggere i rivestimenti CoCrFeNi(Cu) dopo la sinterizzazione per pressatura a caldo sottovuoto? Prevenire crepe e ossidazione per prestazioni superiori