In breve, la deposizione chimica da vapore assistita da plasma (PECVD) è una tecnologia fondamentale nella produzione di celle solari perché deposita film sottili di alta qualità che hanno un duplice scopo. Questi film aumentano simultaneamente l'efficienza della cella riducendo la riflessione della luce e riparando i difetti elettronici nel silicio, il tutto consentendo il processo ad alta velocità e bassa temperatura richiesto per una produzione di massa economica.

Il contributo critico della PECVD non è semplicemente la deposizione di uno strato, ma la sua capacità di creare un film multifunzionale che migliora sia le proprietà ottiche che elettriche della cella solare in un unico passaggio, industrialmente scalabile.

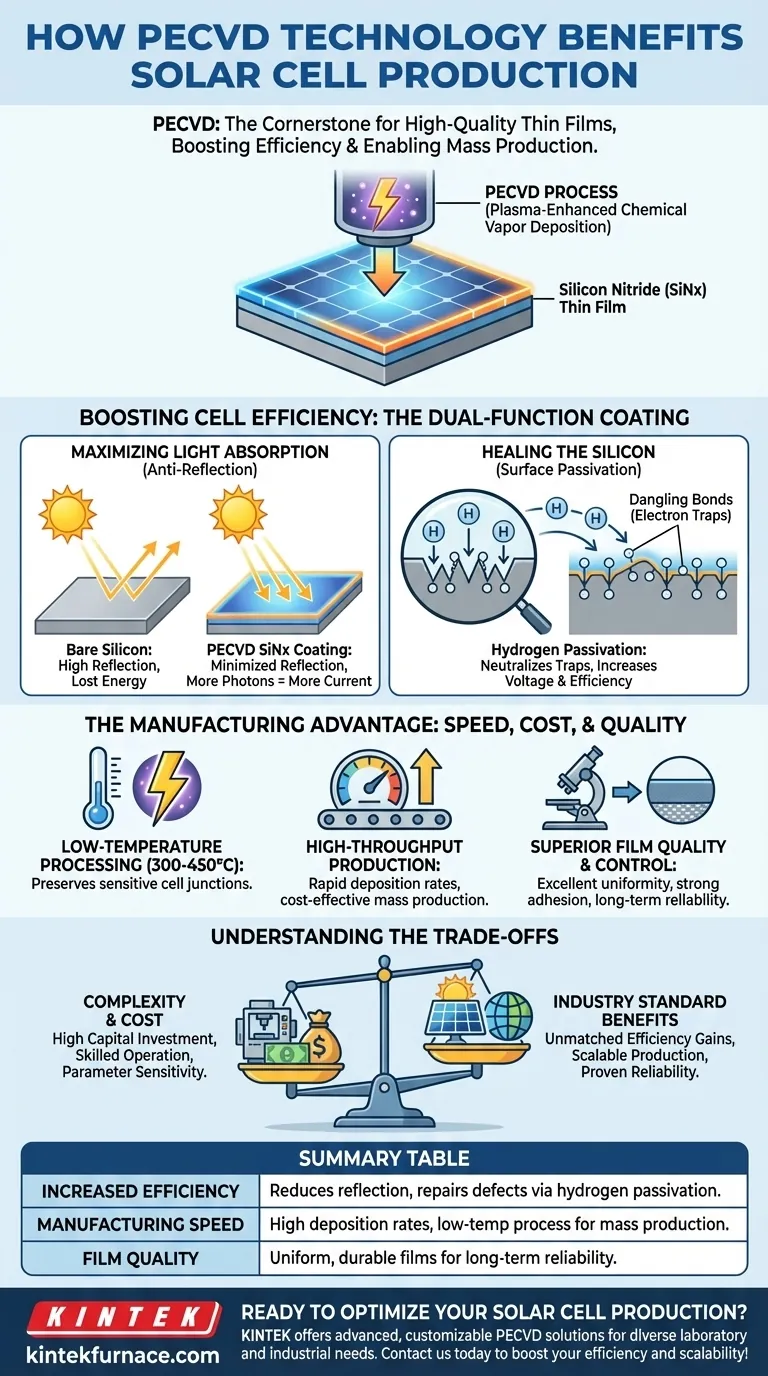

Aumentare l'efficienza della cella: il rivestimento a doppia funzione

Il ruolo primario della PECVD nella produzione di celle solari in silicio cristallino è quello di depositare un film sottile e precisamente ingegnerizzato di nitruro di silicio (SiNx). Questo singolo strato migliora drasticamente le prestazioni in due modi distinti.

Massimizzare l'assorbimento della luce (antiriflesso)

Un wafer di silicio nudo è lucido e riflette una parte significativa della luce solare in arrivo. Questa luce riflessa è energia persa che non può essere convertita in elettricità.

Il film di SiNx depositato tramite PECVD agisce come un rivestimento antiriflesso. Controllando con precisione lo spessore e l'indice di rifrazione del film, i produttori possono minimizzare la riflessione su tutto lo spettro solare, assicurando che più fotoni entrino nel silicio e generino corrente.

Guarire il silicio (passivazione superficiale)

Durante la produzione, la superficie di un wafer di silicio presenta imperfezioni microscopiche, inclusi "legami pendenti". Questi sono legami chimici non terminati che agiscono come trappole per i portatori di carica (elettroni).

Quando i portatori di carica rimangono intrappolati, non possono contribuire alla corrente elettrica, il che riduce la tensione e l'efficienza complessiva della cella.

Il processo PECVD per il SiNx utilizza gas precursori ricchi di idrogeno. Questo idrogeno viene incorporato nel film e si diffonde per una breve distanza nella superficie del silicio, dove "passiva" o neutralizza questi legami pendenti. Questa riparazione della superficie del silicio è un meccanismo critico per ottenere celle ad alta efficienza.

Il vantaggio della produzione: velocità, costi e qualità

Oltre a migliorare la cella stessa, la PECVD è dominante perché le sue caratteristiche di processo sono perfettamente allineate con le esigenze della produzione industriale ad alto volume.

Processo a bassa temperatura

La deposizione chimica da vapore (CVD) tradizionale richiede temperature molto elevate, che possono danneggiare le sensibili e poco profonde giunzioni elettroniche di una moderna cella solare.

La PECVD utilizza un plasma ricco di energia per guidare le reazioni chimiche, consentendo la deposizione del film a temperature molto più basse (tipicamente 300-450°C). Questo processo a bassa temperatura preserva l'integrità della struttura della cella solare sottostante.

Produzione ad alta produttività

Affinché l'energia solare sia competitiva in termini di costi, le celle devono essere prodotte a velocità estremamente elevate. La PECVD offre un tasso di deposizione molto rapido, in alcuni casi oltre 100 volte più veloce della CVD convenzionale per lo stesso materiale.

Questa elevata produttività, combinata con moderni sistemi modulari che consentono tempi di attività elevati e un uso efficiente dei materiali, riduce direttamente il costo per watt del pannello solare finale.

Qualità e controllo del film superiori

L'ambiente del plasma offre agli operatori un controllo eccezionale sulle proprietà finali del film, inclusa la sua densità, lo stress e la composizione chimica.

Ciò si traduce in film con eccellente uniformità su tutto il wafer, forte adesione e meno micropori o crepe. Questa affidabilità è essenziale per garantire la durata operativa di oltre 25 anni attesa da un pannello solare.

Comprendere i compromessi

Sebbene la PECVD sia lo standard del settore, non è priva di complessità. Riconoscerle è fondamentale per comprenderne il posto nella linea di produzione.

Complessità e costi del sistema

I sistemi PECVD sono apparecchiature sofisticate che coinvolgono camere ad alto vuoto, controllori di flusso di gas precisi e generatori di potenza a radiofrequenza (RF). Ciò rappresenta un investimento di capitale significativo e richiede tecnici qualificati per operarli e mantenerli.

Sensibilità ai parametri

La qualità finale dello strato antiriflesso e di passivazione è altamente sensibile ai parametri di processo come la miscela di gas, la pressione, la temperatura e la potenza del plasma. Qualsiasi deviazione può portare a film non ottimali, influenzando l'efficienza e la resa dell'intera linea di produzione. Ciò richiede un robusto controllo e monitoraggio del processo.

Come applicare questo al tuo obiettivo

Il tuo obiettivo determina quale aspetto della PECVD è più rilevante per te.

- Se il tuo obiettivo principale è la ricerca e sviluppo o l'efficienza delle celle: La chiave è la capacità della PECVD di controllare le proprietà del film e fornire idrogeno per un'eccellente passivazione superficiale, che sono leve critiche per aumentare la tensione e l'efficienza della cella.

- Se il tuo obiettivo principale è la produzione e l'aumento di scala: I vantaggi cruciali sono l'elevata velocità di deposizione, la compatibilità con basse temperature e l'elevato tempo di attività del sistema, che consentono una produzione ad alto volume ed economica.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Il valore risiede nella capacità della PECVD di produrre film densi, stabili e uniformi che proteggono la cella e funzionano in modo coerente per decenni sul campo.

In definitiva, la PECVD è diventata indispensabile perché risolve elegantemente sia le sfide scientifiche che economiche nella produzione di celle solari.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Maggiore Efficienza | Riduce la riflessione della luce e ripara i difetti del silicio tramite passivazione con idrogeno. |

| Velocità di Produzione | Alti tassi di deposizione e processo a bassa temperatura per una produzione di massa economica. |

| Qualità del Film | Produce film uniformi e durevoli con controllo preciso per un'affidabilità a lungo termine. |

Pronto a ottimizzare la tua produzione di celle solari con soluzioni PECVD avanzate? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre tecnologie PECVD su misura possono aumentare la tua efficienza e scalabilità!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati