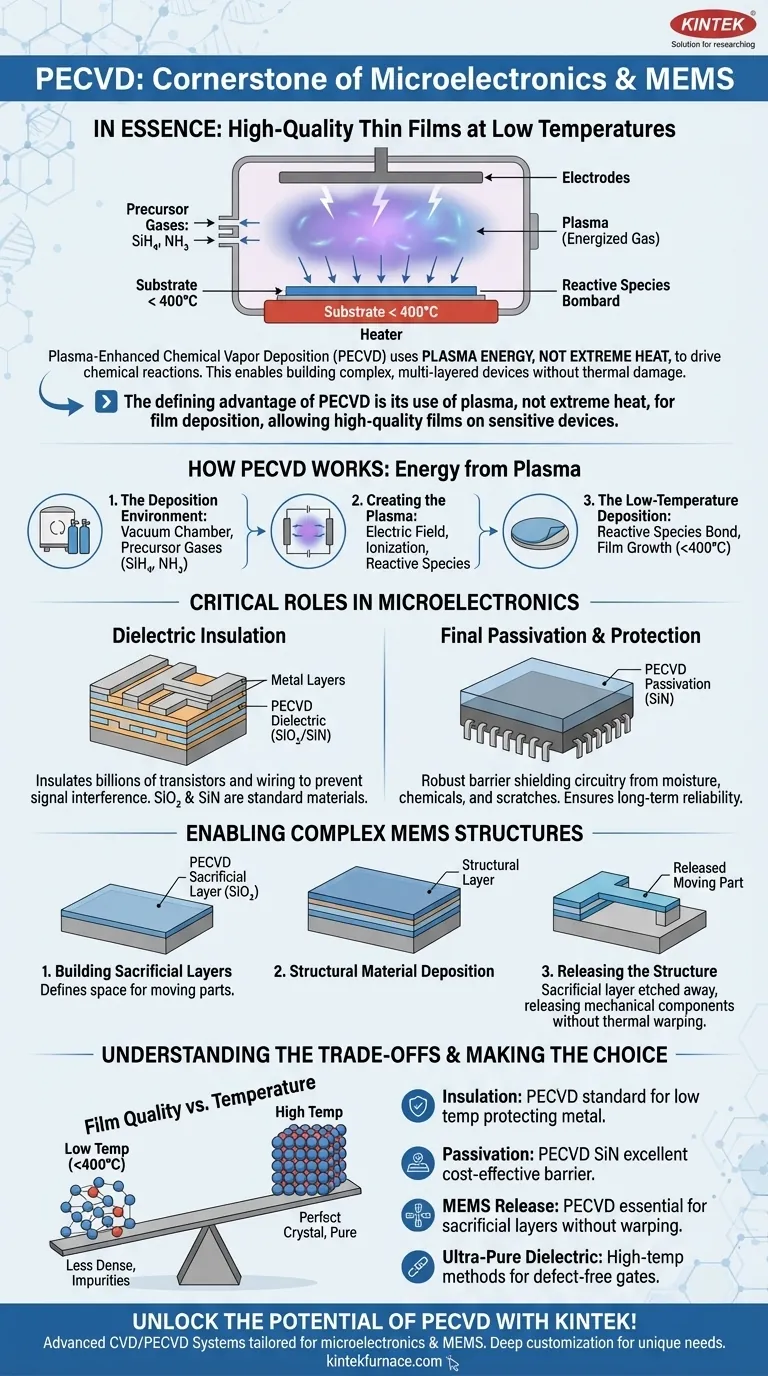

In sostanza, la deposizione chimica da vapore assistita da plasma (PECVD) è una pietra angolare della microfabbricazione perché consente la deposizione di film sottili di alta qualità a basse temperature. Questi film sono utilizzati per creare isolamento critico, strati di passivazione protettiva e stampi strutturali temporanei sia nei circuiti microelettronici che nei sistemi micro-elettromeccanici (MEMS). Questa capacità a bassa temperatura è la chiave per costruire dispositivi complessi e multistrato senza danneggiare i componenti precedentemente fabbricati.

Il vantaggio distintivo del PECVD è l'uso del plasma, non del calore estremo, per guidare le reazioni chimiche necessarie per la deposizione del film. Ciò consente la crescita di film isolanti e protettivi di alta qualità su dispositivi sensibili senza causare i danni termici che si verificherebbero con metodi a temperatura più elevata.

Come funziona il PECVD: energia dal plasma, non dal calore

Per comprendere il ruolo del PECVD, è necessario prima comprendere il suo meccanismo fondamentale. A differenza della deposizione chimica da vapore (CVD) tradizionale che si basa su alte temperature per scomporre i gas, il PECVD utilizza un gas energizzato chiamato plasma.

L'ambiente di deposizione

Il processo si svolge all'interno di una camera a vuoto. I gas precursori, come la silano (SiH₄) per i film di silicio o l'ammoniaca (NH₃) per i film di nitruro, vengono introdotti in questo ambiente a bassa pressione.

Creazione del plasma

Un campo elettrico viene applicato tra due elettrodi all'interno della camera. Questo campo energizza gli elettroni liberi, facendoli collidere con le molecole di gas neutre. Queste collisioni trasferiscono energia, strappando elettroni dalle molecole e creando un mix di ioni, elettroni e specie neutre altamente reattive note come plasma.

La deposizione a bassa temperatura

Queste specie reattive generate dal plasma sono molto più attive chimicamente delle loro molecole di gas originali. Quando entrano in contatto con la superficie del substrato (il wafer di silicio), si legano prontamente e formano un film sottile solido e uniforme. Poiché il plasma fornisce l'energia per la reazione, il substrato stesso può rimanere a una bassa temperatura relativamente bassa, tipicamente inferiore a 400°C.

Ruoli critici nella microelettronica

Nella produzione di circuiti integrati (chip), il PECVD non è solo utile; è essenziale per creare l'architettura complessa e multistrato del dispositivo.

Isolamento dielettrico

I chip moderni contengono miliardi di transistor collegati da un cablaggio intricato. Per evitare che i segnali elettrici interferiscano tra loro, questi componenti devono essere separati da materiali isolanti, o dielettrici. Il PECVD è il metodo standard per depositare film di biossido di silicio (SiO₂) e nitruro di silicio (SiN) tra gli strati metallici per fornire questo cruciale isolamento elettrico.

Passivazione finale e protezione

Il passaggio finale nella fabbricazione di un chip è incapsularlo in uno strato protettivo. Un film di nitruro di silicio PECVD funge da barriera robusta, o strato di passivazione, schermando i circuiti delicati da umidità, contaminanti chimici e piccoli graffi fisici, il che assicura l'affidabilità a lungo termine del dispositivo.

Abilitare strutture MEMS complesse

Per i MEMS, minuscole macchine costruite su un wafer di silicio, la funzione del PECVD si estende dall'isolamento elettrico alla costruzione meccanica.

Costruire strati sacrificali

I MEMS spesso presentano parti mobili come microscopiche a sbalzo, ingranaggi o diaframmi. Per crearli, è necessario uno stampo temporaneo. Il PECVD viene utilizzato per depositare uno strato sacrificale, tipicamente biossido di silicio, che definisce la forma dello spazio al di sotto della parte mobile finale.

Rilascio della struttura meccanica

Una volta che lo strato sacrificale è in posizione, il materiale strutturale effettivo del dispositivo MEMS viene depositato sopra di esso. Infine, un agente chimico etchants specifico viene utilizzato per lavare via solo lo strato sacrificale, lasciando il componente meccanico autoportante "rilasciato" e in grado di muoversi. La bassa temperatura del PECVD è vitale qui per prevenire deformazioni o stress in queste strutture delicate.

Comprendere i compromessi

Nessun processo è perfetto per ogni applicazione. Comprendere i limiti del PECVD è fondamentale per utilizzarlo in modo efficace.

Qualità del film rispetto alla temperatura

Il compromesso principale è tra la temperatura di deposizione e la qualità del film. Poiché il PECVD opera a temperature più basse, gli atomi depositati hanno meno energia per disporsi in un reticolo cristallino perfetto. Ciò significa che i film PECVD sono generalmente meno densi e possono contenere più impurità (come l'idrogeno) rispetto ai film cresciuti con metodi ad alta temperatura.

Quando "abbastanza buono" è il meglio

Per molte applicazioni, questa qualità del film leggermente inferiore è un compromesso accettabile e logico. Il vantaggio di evitare danni termici a strati sottostanti sensibili (come gli interconnessioni in alluminio, che possono essere danneggiati sopra i 450°C) supera di gran lunga la necessità di un film perfettamente denso. Per ruoli come l'isolamento intermetallico o la passivazione finale, la qualità del PECVD è più che sufficiente.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnica di deposizione corretta dipende interamente dalla funzione dello strato specifico all'interno del dispositivo.

- Se il tuo obiettivo principale è isolare tra gli strati metallici in un circuito: il PECVD è lo standard industriale perché la sua bassa temperatura protegge i cablaggi metallici sottostanti dai danni.

- Se il tuo obiettivo principale è creare uno strato protettivo finale e robusto per un dispositivo: il nitruro di silicio PECVD fornisce un'eccellente e conveniente barriera di passivazione contro i pericoli ambientali.

- Se il tuo obiettivo principale è fabbricare componenti MEMS rilasciabili: il PECVD è essenziale per depositare strati sacrificali senza indurre stress termico che potrebbe deformare le strutture meccaniche finali.

- Se il tuo obiettivo principale è creare un dielettrico di gate ultra-puro e privo di difetti per un transistor: probabilmente utilizzeresti un metodo ad alta temperatura come l'ossidazione termica, dove la perfezione del film è la priorità assoluta.

In definitiva, la capacità del PECVD di depositare film funzionali senza gli effetti dannosi del calore è ciò che rende possibile la complessità dei moderni dispositivi microelettronici e MEMS.

Tabella riassuntiva:

| Area di applicazione | Contributi chiave del PECVD | Materiali comunemente depositati |

|---|---|---|

| Microelettronica | Isolamento dielettrico, strati di passivazione | Biossido di silicio (SiO₂), nitruro di silicio (SiN) |

| Dispositivi MEMS | Strati sacrificali per il rilascio strutturale | Biossido di silicio (SiO₂) |

| Benefici generali | Funzionamento a bassa temperatura, film sottili di alta qualità | Vari film isolanti e protettivi |

Sblocca il potenziale del PECVD per il tuo laboratorio con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni di forni avanzati ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per diversi laboratori. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per applicazioni di microelettronica e MEMS. Contattaci oggi per migliorare i tuoi processi di fabbricazione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari