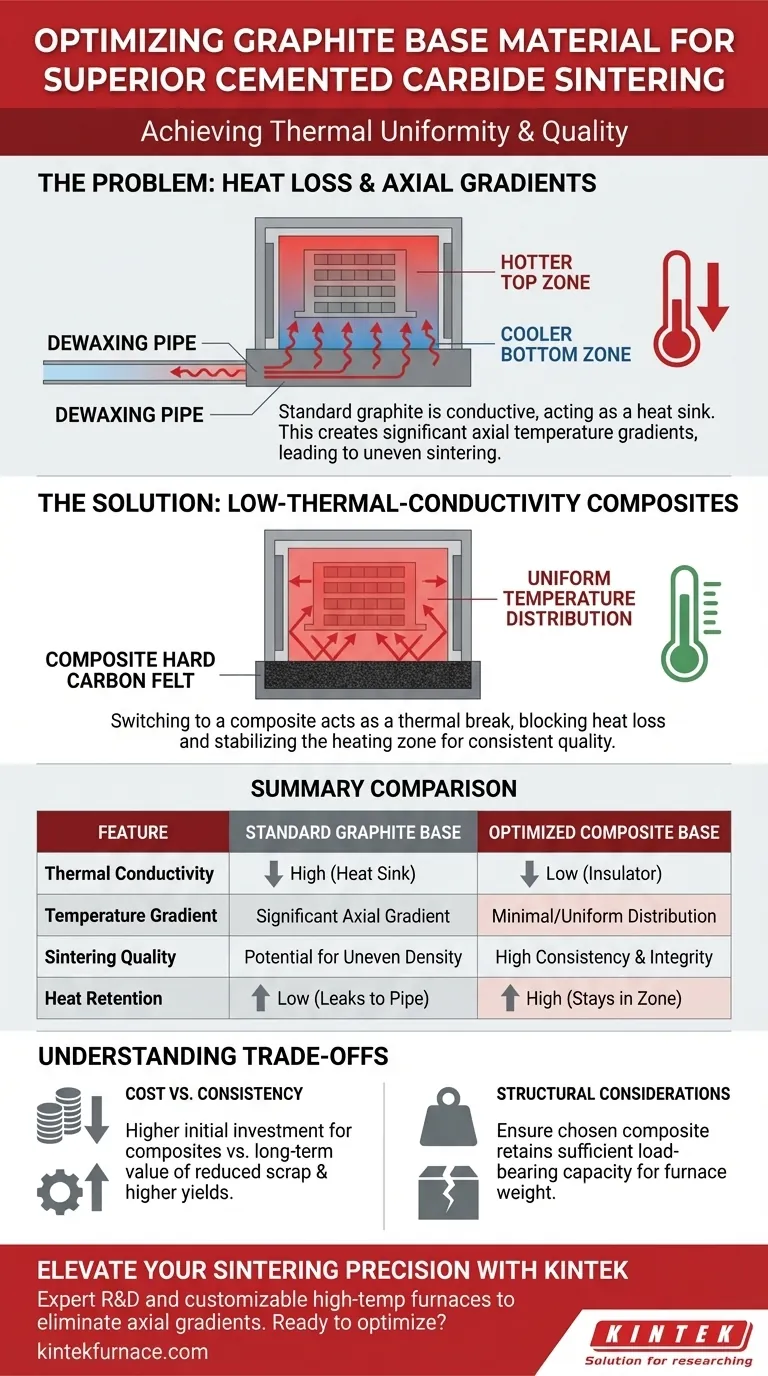

L'ottimizzazione del materiale di base in grafite è un passaggio critico per ottenere l'uniformità termica durante il processo di sinterizzazione del carburo cementato. Sostituendo le basi standard in grafite con materiali a bassa conducibilità termica, si bloccano efficacemente i percorsi di perdita di calore collegati al tubo di degasaggio, garantendo che la distribuzione della temperatura rimanga costante in tutto il carico del forno.

La perdita di calore attraverso la base del forno crea gradienti di temperatura assiali che compromettono l'integrità della sinterizzazione. Il passaggio a un composito a bassa conducibilità termica agisce come un freno termico, aumentando la temperatura nelle zone inferiori e garantendo una qualità costante per ogni componente del lotto.

La meccanica della perdita di calore

La vulnerabilità della base

In un tipico forno di sinterizzazione sotto vuoto, la base in grafite è strutturalmente collegata al tubo di degasaggio.

Sebbene necessario per il processo, questo collegamento crea un percorso conduttivo per la fuoriuscita di calore dalla zona di riscaldamento.

Il problema della grafite standard

La grafite standard è relativamente conduttiva termicamente.

Di conseguenza, agisce come un dissipatore di calore, sottraendo energia dalla parte inferiore del carico del forno e incanalandola attraverso il sistema di degasaggio.

Creazione di un gradiente assiale

Questa perdita di calore si traduce in un significativo gradiente di temperatura assiale.

La parte inferiore della zona di riscaldamento diventa più fredda della parte superiore, portando a una sinterizzazione non uniforme in cui le parti inferiori potrebbero non raggiungere la piena densità o la microstruttura desiderata.

Strategia di ottimizzazione dei materiali

Passaggio a materiali compositi

Per contrastare questo fenomeno, la base in grafite standard dovrebbe essere sostituita con un materiale dotato di bassa conducibilità termica.

Il feltro duro composito di carbonio è la raccomandazione principale per questa applicazione.

Bloccare la fuga termica

Questo materiale composito agisce come un isolante efficace piuttosto che come un conduttore.

Blocca il percorso di perdita di calore verso il tubo di degasaggio, trattenendo l'energia all'interno della zona di riscaldamento dove appartiene.

Stabilizzazione della zona di riscaldamento

Il risultato immediato è un aumento della temperatura nella parte inferiore della zona di riscaldamento.

Ciò equalizza il profilo di temperatura, riducendo significativamente il gradiente assiale e garantendo che l'ambiente termico sia uniforme dall'alto verso il basso.

Comprensione dei compromessi

Costo contro coerenza

I materiali isolanti ad alte prestazioni come il feltro duro composito di carbonio generalmente hanno un prezzo più elevato rispetto ai componenti in grafite standard.

È necessario valutare questo investimento iniziale rispetto al valore a lungo termine di tassi di scarto ridotti e rese di processo più elevate.

Considerazioni strutturali

Sebbene eccellenti per l'isolamento, alcuni feltri compositi possono avere proprietà strutturali diverse rispetto ai blocchi di grafite solidi.

È essenziale garantire che il materiale scelto mantenga una capacità di carico sufficiente per i requisiti specifici del peso del forno.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare efficacemente il tuo forno di sinterizzazione, considera le tue priorità di produzione specifiche:

- Se la tua attenzione principale è la Qualità di Precisione: Dai priorità alle basi in feltro duro composito di carbonio per minimizzare i gradienti di temperatura e garantire una microstruttura uniforme in tutto il carico.

- Se la tua attenzione principale è la Gestione dei Costi: Valuta se il tuo attuale tasso di scarto giustifica l'aggiornamento; se il gradiente assiale sta causando difetti misurabili, l'aggiornamento del materiale si ripagherà probabilmente da solo.

L'ottimizzazione del materiale di base trasforma il piano del forno da un dissipatore di calore a uno stabilizzatore termico, garantendo la coerenza del prodotto finale.

Tabella riassuntiva:

| Caratteristica | Base standard in grafite | Base composita ottimizzata |

|---|---|---|

| Conducibilità termica | Alta (agisce come dissipatore di calore) | Bassa (agisce come isolante) |

| Gradiente di temperatura | Significativo gradiente assiale | Distribuzione minima/uniforme |

| Qualità di sinterizzazione | Potenziale di densità non uniforme | Elevata coerenza e integrità |

| Ritenzione del calore | Bassa; il calore fuoriesce nel tubo di degasaggio | Alta; l'energia rimane nella zona di riscaldamento |

| Ideale per | Operazioni focalizzate sul budget | Produzione di precisione e ad alta resa |

Eleva la tua precisione di sinterizzazione con KINTEK

Non lasciare che la perdita di calore comprometta l'integrità del tuo prodotto. KINTEK fornisce ricerca e sviluppo e produzione esperta di forni ad alta temperatura da laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per risolvere le tue sfide di uniformità termica. Le nostre soluzioni specializzate in grafite e compositi sono progettate per eliminare i gradienti assiali e massimizzare la resa del tuo processo.

Pronto a ottimizzare le prestazioni del tuo forno? Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni su misura per alte temperature possono trasformare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Perché è necessario un controllo preciso della pressione nei recipienti di reazione ad alta temperatura? Ottimizzare la sintesi del pitch mesofasico

- Quali controlli ambientali offre un forno a diffusione sotto vuoto? Trattamento termico sotto alto vuoto

- Perché è necessaria una fornace di ricottura sotto vuoto per i film di Cu2Co1-xNaxSnS4? Ottimizza la cristallizzazione del tuo film sottile

- Quali sono le funzioni principali dei sistemi di trattamento termico sotto vuoto a doppia camera? Master Precision Gas Quenching

- Qual è la temperatura di un forno per brasatura sottovuoto? Calore di precisione per un'unione metallica impeccabile

- Perché è necessario un forno di ricottura sotto vuoto per i rivelatori Schottky WSe2? Ottimizzare le interfacce per prestazioni di picco

- Quali sono i vantaggi tecnici dell'utilizzo di un'essiccatrice sottovuoto per le polveri di elettrocatalizzatori? Guida all'essiccazione Pt/HCCP

- Quale ruolo svolge un forno a vuoto ad alta temperatura nella desiliconizzazione della biomassa? Ottenere carbonio ad altissima purezza