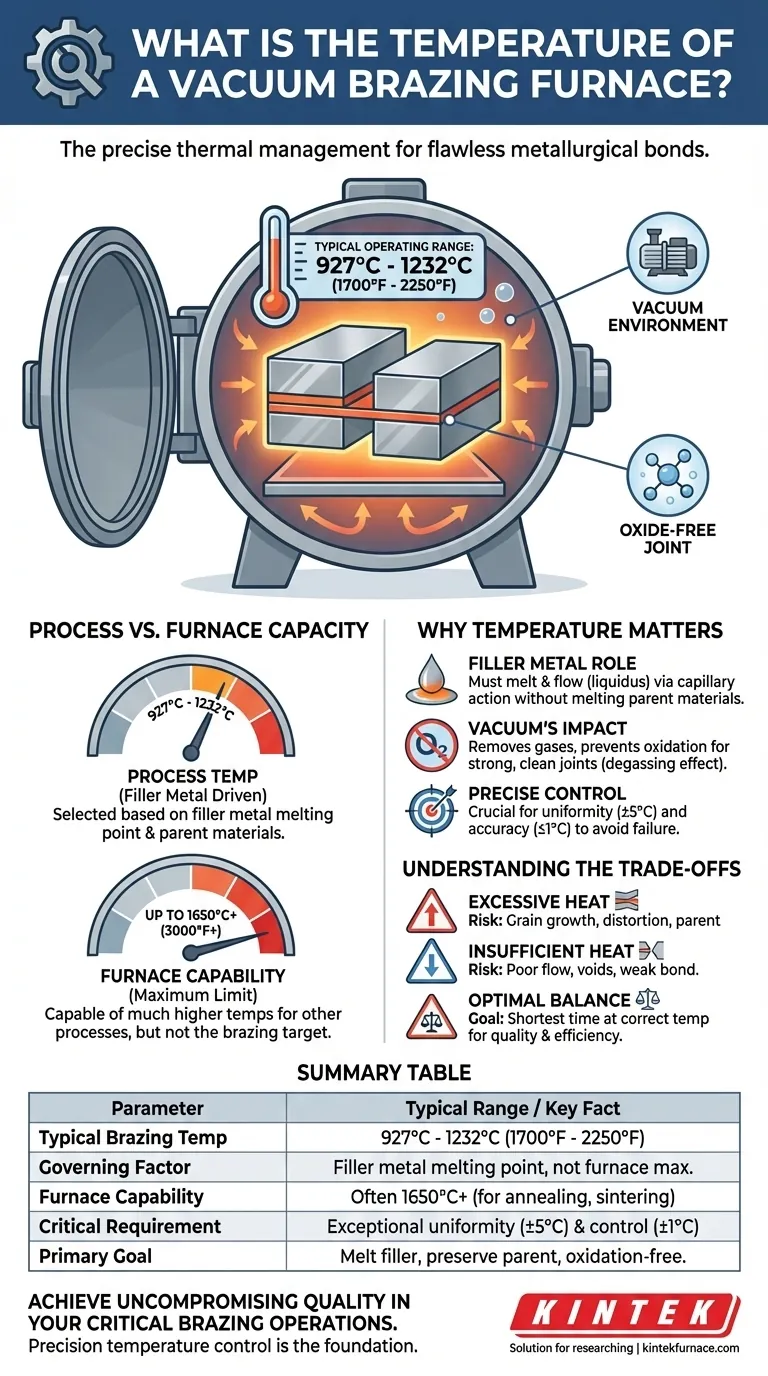

La temperatura operativa tipica per un forno di brasatura sottovuoto è tra 927°C e 1232°C (1700°F - 2250°F). Questo intervallo non è un limite fisso dell'attrezzatura, ma è selezionato attentamente in base ai materiali base specifici da unire e al punto di fusione del metallo d'apporto utilizzato per creare il legame. Il forno stesso è in grado di raggiungere temperature molto più elevate, ma il processo detta il calore preciso richiesto.

La temperatura nella brasatura sottovuoto non riguarda il raggiungimento del calore massimo del forno. È una variabile controllata con precisione, progettata per fondere un metallo d'apporto specifico senza danneggiare i materiali principali, il tutto in un ambiente di vuoto puro che garantisce un giunto impeccabile e privo di ossidi.

Perché la temperatura è il cuore del processo di brasatura

Il successo di qualsiasi operazione di brasatura dipende da una gestione termica precisa. Il profilo di temperatura è attentamente progettato per ottenere un risultato metallurgico specifico.

Il ruolo del metallo d'apporto

La brasatura unisce due materiali base utilizzando un metallo d'apporto dissimile. Questo metallo d'apporto è progettato per avere un punto di fusione inferiore rispetto ai materiali che sta unendo.

L'obiettivo è riscaldare l'intero assemblaggio a una temperatura superiore al punto di fusione del metallo d'apporto, ma in sicurezza inferiore al punto di fusione dei materiali base.

A questa temperatura, il metallo d'apporto diventa liquido e, per azione capillare, viene attratto nello stretto spazio tra i materiali base. Al raffreddamento, si solidifica e forma un legame metallurgico forte e permanente.

Selezione della temperatura di brasatura

La temperatura di brasatura specifica viene scelta per essere leggermente superiore alla temperatura di liquidus della lega d'apporto scelta, il punto in cui diventa completamente liquida.

Ciò assicura che il metallo d'apporto fluisca liberamente e bagni completamente le superfici del giunto. I metalli d'apporto comuni per la brasatura sottovuoto includono leghe a base di nichel, rame puro e leghe di metalli preziosi, ciascuno con le proprie caratteristiche di fusione uniche.

L'impatto di un ambiente sottovuoto

Eseguire questo processo sottovuoto è fondamentale. Il vuoto rimuove i gas atmosferici come l'ossigeno, creando un ambiente ultra-puro e privo di ossidazione.

Ciò impedisce la formazione di ossidi sulle superfici metalliche, che altrimenti inibirebbero il flusso del metallo d'apporto e indebolirebbero il giunto finale. Il vuoto ha anche un effetto degassante, estraendo i gas intrappolati dai metalli per migliorare la durezza e la qualità del giunto finale.

Capacità del forno vs. temperatura di processo

È essenziale distinguere tra la temperatura richiesta per il processo di brasatura e la temperatura massima che il forno può raggiungere.

Intervallo operativo tipico

Come affermato, la maggior parte della brasatura sottovuoto di leghe comuni come acciaio e superleghe avviene tra 927°C e 1232°C. Questa finestra copre i punti di fusione per la stragrande maggioranza dei metalli d'apporto ad alta resistenza a base di nichel e rame.

Temperatura massima del forno

Un moderno forno sottovuoto è un'attrezzatura altamente capace. A seconda del suo design e della sua serie, può essere in grado di raggiungere temperature di 1650°C (3000°F), 2000°C (3632°F) o anche superiori.

Questa capacità di fascia alta fornisce un ampio margine operativo e consente di utilizzare il forno per altri processi termici come la ricottura o la sinterizzazione, ma non è l'obiettivo per la maggior parte dei cicli di brasatura.

L'importanza del controllo preciso

Il vero valore di un forno sottovuoto non è solo il suo calore di picco, ma la sua precisione. Questi sistemi offrono un'eccezionale uniformità di temperatura (spesso ±5°C) su tutto il carico di lavoro.

Inoltre, con controlli PID avanzati, possono mantenere un setpoint con estrema precisione, a volte entro ±1°C. Questo livello di controllo è inderogabile quando si uniscono materiali con diversi tassi di espansione termica o quando si lavora con leghe sensibili al calore.

Comprendere i compromessi

Scegliere la temperatura sbagliata, anche di poco, può portare al fallimento del processo.

Il rischio di calore eccessivo

Se la temperatura è troppo alta, si rischia di danneggiare i materiali base. Ciò può causare una crescita indesiderata dei grani, distorsione delle parti o persino fusione parziale, tutti fattori che compromettono l'integrità strutturale dell'assemblaggio.

Il rischio di calore insufficiente

Se la temperatura è troppo bassa, il metallo d'apporto non diventerà completamente liquido. Ciò si traduce in uno scarso flusso, creando vuoti e lacune all'interno del giunto. Un legame incompleto è un legame debole e quasi certamente fallirà sotto stress.

Costo ed efficienza del processo

I cicli a temperatura più elevata consumano più energia e richiedono più tempo per essere eseguiti. Il processo dovrebbe essere progettato per utilizzare la temperatura ottimale per il tempo più breve necessario per garantire il flusso del riempitivo, massimizzando sia la qualità che l'efficienza.

Come determinare la giusta temperatura per il tuo progetto

La temperatura corretta è dettata interamente dai tuoi materiali e dal risultato desiderato.

- Se il tuo obiettivo principale è unire acciai comuni con un riempitivo a base di nichel: Molto probabilmente opererai nell'intervallo standard da 950°C a 1150°C per garantire un flusso adeguato della lega d'apporto.

- Se il tuo obiettivo principale è unire materiali termosensibili o dissimili: Il controllo preciso della temperatura e l'uniformità del forno sono i fattori più critici per il successo, molto più della sua massima temperatura nominale.

- Se il tuo obiettivo principale è garantire la massima resistenza e purezza del giunto: La combinazione della temperatura corretta e di un livello di vuoto profondo è essenziale per prevenire l'ossidazione e rimuovere i gas intrappolati dal legame.

In definitiva, la temperatura giusta non è una caratteristica del forno, ma un parametro attentamente progettato del tuo specifico processo di brasatura.

Tabella riassuntiva:

| Parametro | Intervallo tipico / Fatto chiave |

|---|---|

| Temperatura di brasatura tipica | 927°C - 1232°C (1700°F - 2250°F) |

| Fattore determinante | Punto di fusione del metallo d'apporto, non la capacità massima del forno |

| Capacità del forno | Spesso fino a 1650°C o superiore per altri processi (ricottura, sinterizzazione) |

| Requisito critico | Eccezionale uniformità di temperatura (±5°C) e controllo preciso (±1°C) |

| Obiettivo primario | Fondere il metallo d'apporto senza danneggiare i materiali base in un vuoto privo di ossidazione |

Ottieni una qualità senza compromessi nelle tue operazioni di brasatura critiche

Il controllo preciso della temperatura è la base di un processo di brasatura sottovuoto di successo. Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi i nostri robusti forni a vuoto e atmosfera, sono progettate per offrire l'eccezionale uniformità termica e stabilità che le tue applicazioni più esigenti richiedono.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori e impianti di produzione soluzioni avanzate di trattamento termico. La nostra forte capacità di personalizzazione profonda ci consente di adattare un sistema di forno per soddisfare con precisione i tuoi requisiti unici del ciclo di brasatura, garantendo giunti impeccabili e ad alta resistenza ogni volta.

Pronto a perfezionare il tuo processo di brasatura? Contatta i nostri esperti oggi per discutere come un forno sottovuoto KINTEK può migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come una fornace di brasatura sottovuoto migliora l'invecchiamento del 17-4PH? Microstruttura di precisione e integrità superficiale superiore

- Come viene applicato il trattamento termico sotto vuoto alle leghe elastiche? Sblocca le massime prestazioni nei dispositivi aerospaziali e medici

- In che modo le funzioni di riscaldamento radiante e raffreddamento controllato di un forno di brasatura sottovuoto avvantaggiano le giunzioni Kovar-SS?

- Perché il controllo preciso di temperatura e tempo in un forno di brasatura sottovuoto è necessario per le prestazioni del giunto? Ottieni consigli da esperti