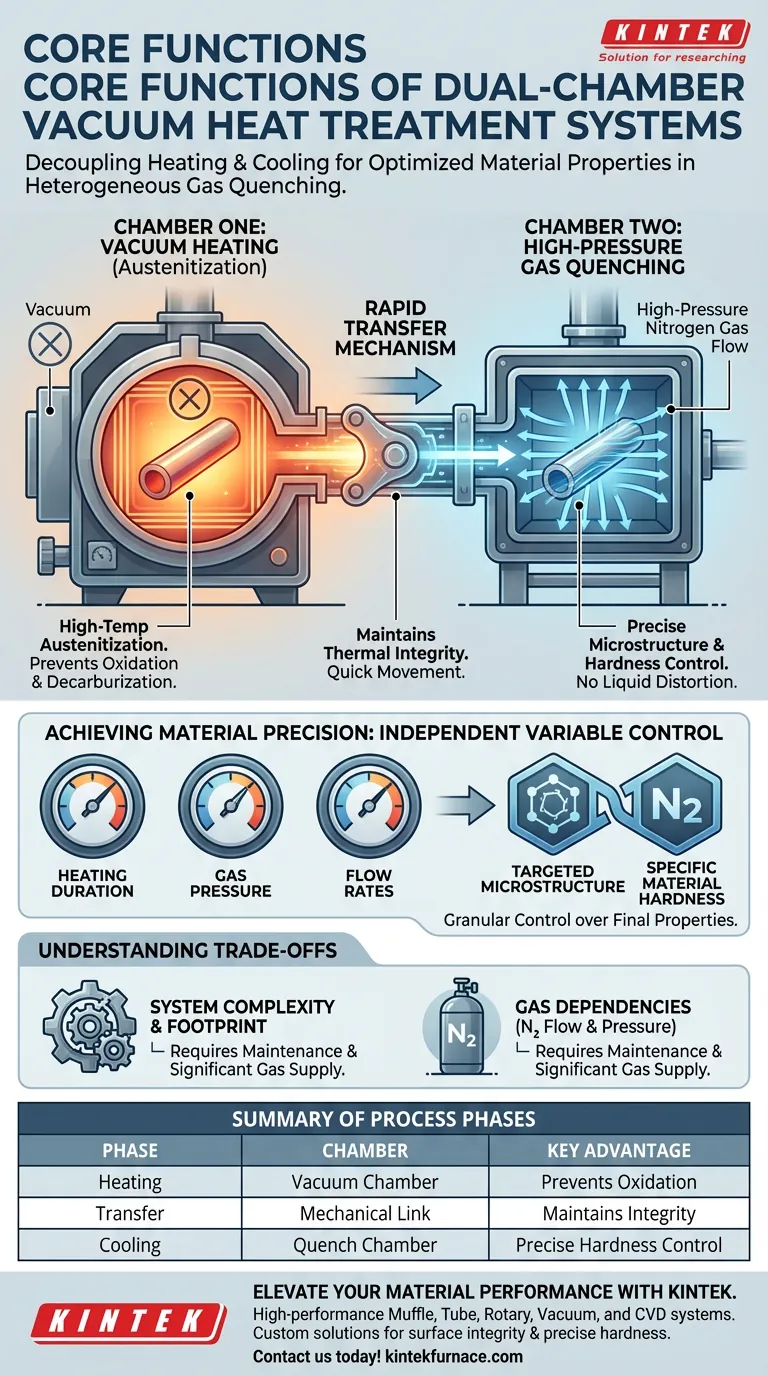

I sistemi di trattamento termico sotto vuoto a doppia camera fungono da piattaforme di integrazione di precisione che disaccoppiano le fasi di riscaldamento e raffreddamento della metallurgia per ottimizzare le proprietà dei materiali. Questi sistemi funzionano sottoponendo prima i campioni ad austenitizzazione ad alta temperatura all'interno di un ambiente protetto sotto vuoto, quindi trasferendoli meccanicamente in una camera separata per il raffreddamento con azoto gassoso ad alta pressione.

Concetto chiave: Il vantaggio distintivo di un sistema a doppia camera è la separazione fisica degli ambienti di riscaldamento e raffreddamento. Questo design consente un riscaldamento privo di ossidazione seguito da un raffreddamento rapido ad alta pressione, garantendo agli ingegneri un controllo granulare sulla microstruttura e sulla durezza che i sistemi a ambiente singolo spesso faticano a ottenere.

La meccanica del processo a doppia camera

Camera Uno: Austenitizzazione protetta

La prima fase funzionale avviene nella camera di riscaldamento. Qui, il sistema esegue l'austenitizzazione ad alta temperatura, riscaldando il campione a un punto impostato predeterminato.

Fondamentalmente, ciò avviene sotto protezione sotto vuoto. Questo ambiente elimina i gas reattivi, prevenendo l'ossidazione superficiale o la decarburazione durante la fase critica di riscaldamento.

Il meccanismo di trasferimento rapido

Una volta completato il ciclo di riscaldamento, il sistema avvia una sequenza di trasferimento. Il campione viene spostato dalla camera di riscaldamento sotto vuoto alla camera di raffreddamento.

La velocità è fondamentale qui per mantenere l'integrità termica del pezzo prima che inizi la fase di raffreddamento.

Camera Due: Raffreddamento con gas ad alta pressione

Entrando nella seconda camera, il campione subisce un raffreddamento rapido. Il sistema introduce azoto gassoso ad alta pressione per estrarre calore dal materiale.

Questa fase è distinta dal raffreddamento liquido; utilizza il flusso di gas per ottenere le velocità di raffreddamento necessarie senza il disordine ambientale o i rischi di distorsione spesso associati all'olio o all'acqua.

Ottenere la precisione del materiale

Controllo delle variabili critiche

Il design a doppia camera consente la gestione indipendente delle variabili di processo. Gli operatori possono modulare con precisione durata del riscaldamento, pressione del gas e velocità di flusso.

Questa separazione garantisce che le condizioni richieste per il riscaldamento non compromettano le condizioni richieste per il raffreddamento e viceversa.

Mirare alla microstruttura e alla durezza

La funzione finale di questo sistema è manipolare la struttura interna del metallo.

Controllando la velocità e la pressione del raffreddamento con azoto, gli ingegneri possono determinare la microstruttura finale. Ciò è direttamente correlato al raggiungimento della specifica durezza del materiale richiesta per l'applicazione finale del componente.

Comprendere i compromessi

Complessità del sistema e ingombro

Sebbene efficaci, i sistemi a doppia camera sono intrinsecamente più complessi dei design a camera singola. La necessità di un meccanismo di trasferimento meccanico introduce parti in movimento che devono essere mantenute per garantire velocità di trasferimento costanti.

Dipendenze dal gas

La dipendenza dall'azoto ad alta pressione per il raffreddamento è una considerazione operativa fondamentale. Il raggiungimento delle velocità di raffreddamento più rapide richiede un flusso e una pressione di gas significativi, che diventano una variabile primaria nella pianificazione operativa.

Fare la scelta giusta per il tuo obiettivo

- Se la tua attenzione principale è l'integrità superficiale: La fase di riscaldamento sotto vuoto è la tua priorità, poiché garantisce che il pezzo rimanga privo di ossidazione e richieda una pulizia minima post-processo.

- Se la tua attenzione principale è la durezza specifica: Concentrati sulle capacità della camera di raffreddamento, in particolare sulla regolabilità della pressione e delle velocità di flusso del gas per bloccare la microstruttura desiderata.

Questi sistemi offrono la soluzione definitiva per applicazioni in cui l'equilibrio tra qualità della superficie e proprietà meccaniche precise non può essere compromesso.

Tabella riassuntiva:

| Fase del processo | Tipo di camera | Funzione principale | Vantaggio chiave |

|---|---|---|---|

| Riscaldamento | Camera sotto vuoto | Austenitizzazione ad alta temperatura | Previene ossidazione e decarburazione |

| Trasferimento | Collegamento meccanico | Movimento rapido del campione | Mantiene l'integrità termica per il raffreddamento |

| Raffreddamento | Camera di raffreddamento | Azoto gassoso ad alta pressione | Controllo preciso di microstruttura e durezza |

Migliora le prestazioni dei tuoi materiali con KINTEK

Massimizza il potenziale dei tuoi processi di trattamento termico con le soluzioni termiche leader del settore di KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi ad alte prestazioni Muffola, Tubo, Rotante, Sottovuoto e CVD su misura per le rigorose esigenze della metallurgia moderna.

Sia che tu richieda una configurazione standard a doppia camera o un forno ad alta temperatura completamente personalizzabile per esigenze di ricerca uniche, il nostro team di ingegneri garantisce il raggiungimento di una perfetta integrità superficiale e di una precisa durezza del materiale ogni volta.

Pronto a ottimizzare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche con i nostri esperti.

Guida Visiva

Riferimenti

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché le sospensioni miste di nitruro di silicio devono subire la rimozione del solvente in un forno ad alto vuoto? Garantire l'integrità ceramica di picco

- Come fanno le apparecchiature di sinterizzazione a microonde a ottenere un riscaldamento efficiente? Sbloccare la densificazione rapida di film sottili di elettrolita BCZY

- Perché i sensori di pressione MEMS ad alta temperatura sono incapsulati all'interno di una cavità sottovuoto? Garantire la precisione a temperature estreme

- Qual è il significato del mantenimento di un ambiente sottovuoto durante l'evaporazione termica? Ottenere film sottili ad alta purezza

- Come fa un forno a vuoto a fornire un controllo preciso della temperatura? Ottieni un'accuratezza termica senza pari per il tuo laboratorio

- Come funziona un forno di sinterizzazione a microonde per utilizzare le proprietà dei materiali per il riscaldamento di h-BN/ZrO2/SiC? Ottimizza i risultati

- In che modo un forno a sublimazione sottovuoto con movimento reologico avvantaggia il carbone ad alto contenuto di umidità? Ottimizza la velocità di produzione

- Quali sono le caratteristiche generali dei forni a vuoto a batch? Ottieni un controllo di processo superiore per materiali di alta qualità