Il principale vantaggio tecnico dell'utilizzo di un'essiccatrice sottovuoto per le polveri di elettrocatalizzatori è la capacità di ottenere una rapida evaporazione del solvente a temperature significativamente ridotte. Utilizzando la pressione negativa, questo metodo consente di processare materiali termosensibili come Pt/HCCP a circa 60 °C, garantendo un'essiccazione efficace senza lo stress termico che compromette le prestazioni del catalizzatore.

Concetto chiave L'essiccazione sottovuoto non serve solo a rimuovere l'umidità; è una tecnica di conservazione per le nanostrutture. Abbassando il punto di ebollizione dei solventi, questo metodo impedisce l'agglomerazione delle nanoparticelle attive e protegge il materiale dall'ossidazione, preservando direttamente l'elevata area superficiale attiva elettrochimica richiesta per le massime prestazioni catalitiche.

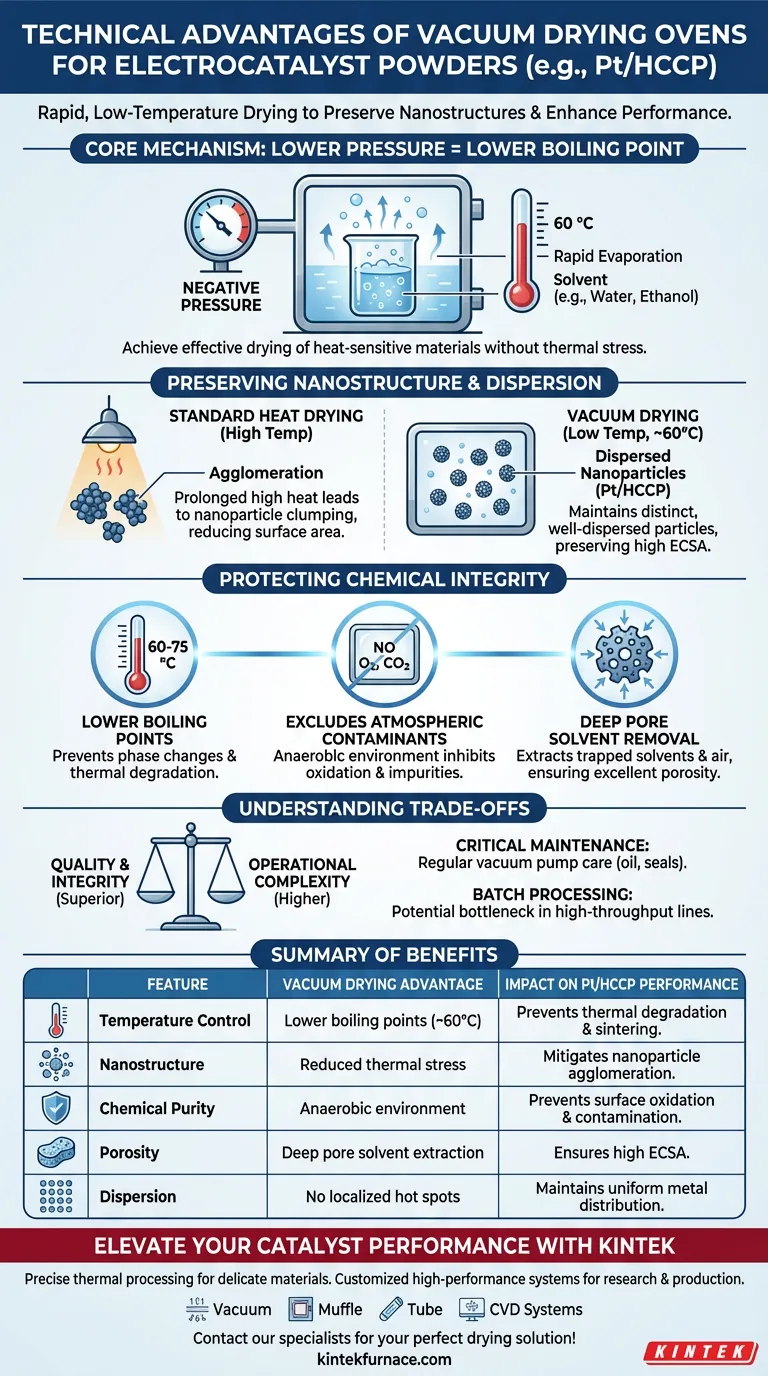

Preservazione della Nanostruttura e della Dispersione

Mitigazione dell'agglomerazione delle nanoparticelle

Per i catalizzatori compositi come Pt/HCCP, la disposizione fisica delle nanoparticelle di platino è fondamentale. L'essiccazione termica standard porta spesso all'agglomerazione di queste particelle a causa dell'esposizione prolungata a calore elevato.

L'essiccazione sottovuoto previene ciò operando a temperature più basse. Ciò garantisce che le nanoparticelle rimangano distinte e ben disperse, mantenendo l'area superficiale specifica del materiale.

Prevenzione della migrazione dei componenti attivi

Le alte temperature possono causare la migrazione dei componenti metallici attivi attraverso la struttura di supporto, portando a una distribuzione non uniforme. Il surriscaldamento localizzato è una causa comune nei forni standard.

L'ambiente sottovuoto elimina questi punti caldi. Assicura che i solidi del catalizzatore si disidratino rapidamente e uniformemente, bloccando la dispersione del metallo in posizione per le fasi di lavorazione successive.

Protezione dell'integrità chimica

Abbassamento dei punti di ebollizione dei solventi

Il meccanismo fondamentale in gioco è la relazione tra pressione e punti di ebollizione. Sotto pressione negativa, solventi come acqua ed etanolo bollono a temperature ben al di sotto delle loro soglie standard (ad esempio, evaporano efficacemente a 60–75 °C).

Ciò consente la completa rimozione dell'umidità senza sottoporre la polvere a temperature che potrebbero innescare cambiamenti di fase o degradazione termica.

Esclusione dei contaminanti atmosferici

La lavorazione sottovuoto esclude intrinsecamente l'interferenza atmosferica. In un forno standard, l'esposizione all'aria può introdurre umidità o impurità che reagiscono con la superficie del catalizzatore.

L'essiccazione sottovuoto crea un ambiente sigillato che previene l'ossidazione e inibisce la formazione di sottoprodotti indesiderati, come i carbonati. Questo è fondamentale per mantenere la purezza chimica dei siti attivi.

Rimozione profonda dei solventi nei pori

Le polveri di catalizzatori sono spesso costituite da agglomerati complessi con una profonda porosità interna. L'essiccazione superficiale è insufficiente per questi materiali.

La pressione negativa estrae efficacemente solventi residui e bolle d'aria intrappolate in profondità nei cluster di polvere. Ciò garantisce che il materiale mantenga un'eccellente porosità, fondamentale per le successive fasi di stampaggio o macinazione.

Comprensione dei compromessi

Mentre l'essiccazione sottovuoto è superiore per la qualità, introduce complessità operative rispetto all'essiccazione a convezione standard.

La manutenzione delle attrezzature è fondamentale: Le pompe per vuoto richiedono una manutenzione regolare (cambi d'olio, controllo delle guarnizioni) per mantenere la pressione negativa necessaria. Un difetto nella tenuta sottovuoto vanifica i benefici delle basse temperature.

Limitazioni del processo batch: Le essiccazioni sottovuoto sono tipicamente dispositivi a processo batch. A differenza degli essiccatori a nastro continuo, possono rappresentare un collo di bottiglia nelle linee di produzione ad alto volume, richiedendo un'attenta pianificazione per bilanciare qualità e velocità di produzione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della lavorazione dei tuoi elettrocatalizzatori, allinea i tuoi parametri di essiccazione con i vincoli specifici del tuo materiale.

- Se il tuo obiettivo principale è massimizzare l'area superficiale attiva: Dai priorità all'essiccazione sottovuoto per prevenire la sinterizzazione o l'agglomerazione di nanoparticelle come il platino, garantendo la massima ECSA possibile.

- Se il tuo obiettivo principale è la purezza chimica: Affidati all'ambiente sottovuoto per escludere ossigeno e anidride carbonica, prevenendo l'ossidazione superficiale e le reazioni secondarie durante la fase di essiccazione.

L'essiccazione sottovuoto è la scelta definitiva quando l'integrità della nanostruttura supera la velocità di produzione.

Tabella riassuntiva:

| Caratteristica | Vantaggio dell'essiccazione sottovuoto | Impatto sulle prestazioni di Pt/HCCP |

|---|---|---|

| Controllo della temperatura | Punti di ebollizione più bassi (circa 60°C) | Previene la degradazione termica e la sinterizzazione |

| Nanostruttura | Stress termico ridotto | Mitiga l'agglomerazione/aggregazione delle nanoparticelle |

| Purezza chimica | Ambiente anaerobico | Previene l'ossidazione superficiale e la contaminazione |

| Porosità | Estrazione profonda dei solventi nei pori | Garantisce un'elevata area superficiale attiva elettrochimica (ECSA) |

| Dispersione | Nessun punto caldo localizzato | Mantiene una distribuzione uniforme del metallo sul supporto |

Migliora le prestazioni del tuo catalizzatore con KINTEK

Una lavorazione termica precisa fa la differenza tra un catalizzatore ad alta efficienza e un lotto fallito. In KINTEK, siamo specializzati in soluzioni di laboratorio avanzate progettate per i materiali più delicati. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Vacuum, Muffle, Tube e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i requisiti specifici della tua ricerca e produzione di elettrocatalizzatori.

Non compromettere le tue nanostrutture. Garantisci la massima area superficiale attiva e la purezza chimica per le tue polveri Pt/HCCP con la tecnologia leader del settore di KINTEK.

Contatta i nostri specialisti oggi stesso per trovare la tua soluzione di essiccazione perfetta!

Guida Visiva

Riferimenti

- Phosphorus‐Doped Highly Crystalline Carbon for High Platinum Stability and Robust Support in Proton‐Exchange Membrane Fuel Cells. DOI: 10.1002/smtd.202500481

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto? Garantire un'accurata caratterizzazione delle polveri e l'integrità dei materiali

- In che modo i forni continui dimostrano versatilità nella lavorazione? Sblocca l'efficienza multi-processo per la produzione ad alto volume

- Cos'è l'alta temperatura del forno a vuoto? Svelare il calore estremo per i materiali avanzati

- Quali materiali possono essere uniti tramite brasatura sottovuoto? Ottenere Legami ad Alta Integrità per Metalli Dissimili e Ceramiche

- Quali sono i vantaggi chiave della brasatura in forno? Ottenere giunzioni pulite e resistenti in atmosfere controllate

- Quali fattori considerare nella scelta tra un forno a basso vuoto e uno ad alto vuoto? Ottimizza il tuo processo di trattamento termico

- Come funziona un forno di sinterizzazione sotto vuoto in termini di riscaldamento? Sinterizzazione di precisione avanzata per materiali superiori

- Cos'è un forno a vuoto e qual è il suo scopo principale? Ottenere purezza e prestazioni superiori del materiale