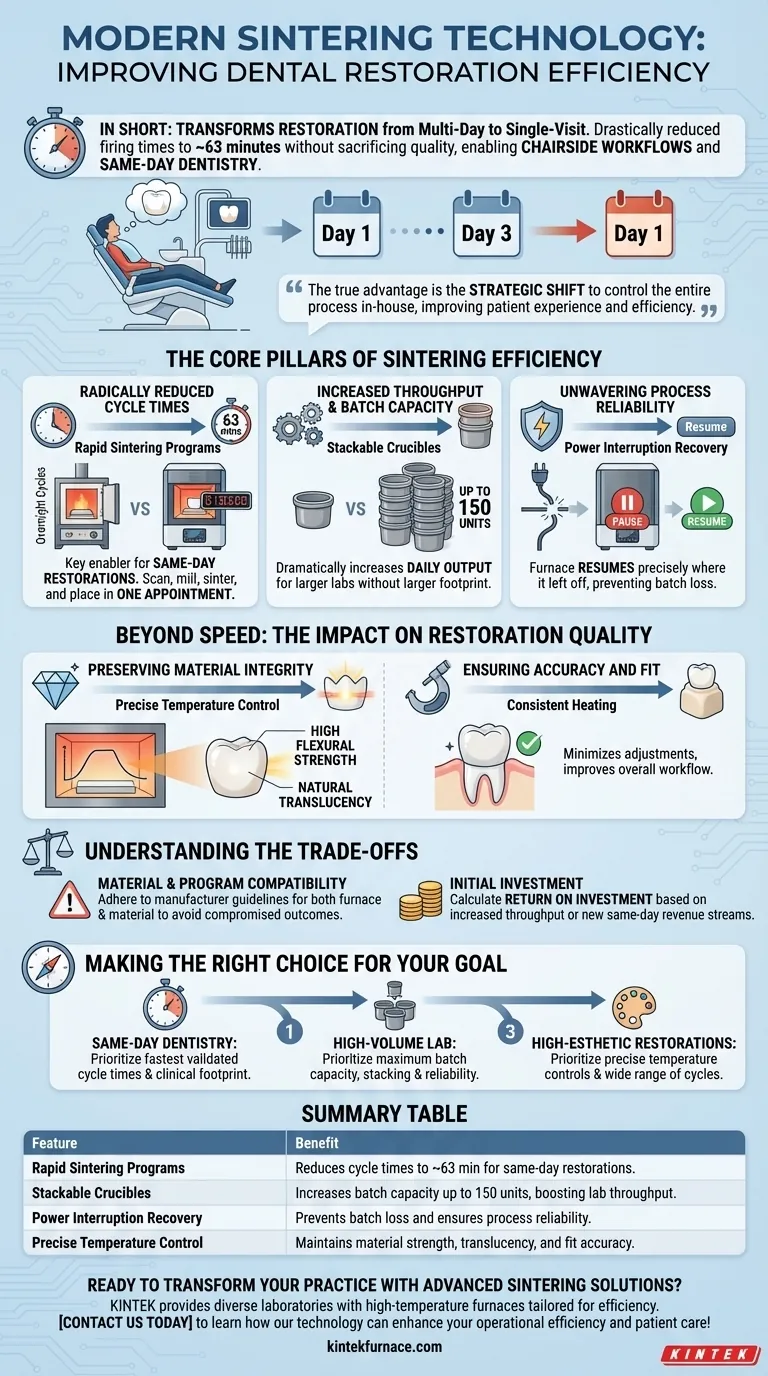

In sintesi, la moderna tecnologia di sinterizzazione trasforma il restauro dentale da un processo di più giorni a una procedura in un'unica visita. Riducendo drasticamente i tempi di cottura fino a soli 63 minuti senza sacrificare la resistenza o l'estetica del materiale, questi forni abilitano direttamente flussi di lavoro efficienti alla poltrona e l'odontoiatria in giornata.

Il vero vantaggio non è solo la velocità; è il cambiamento strategico che consente. La sinterizzazione moderna consente agli studi dentistici di controllare l'intero processo di restauro internamente, portando a una migliore esperienza del paziente e a una maggiore efficienza operativa.

I Pilastri Fondamentali dell'Efficienza di Sinterizzazione

I moderni forni di sinterizzazione migliorano l'efficienza grazie a una combinazione di velocità, capacità e affidabilità. Questi fattori lavorano insieme per ridefinire ciò che è possibile in un laboratorio o clinica dentistica.

Tempi di Ciclo Radicalmente Ridotti

Il progresso più significativo è lo sviluppo di programmi di sinterizzazione rapida. Laddove i forni tradizionali richiedevano cicli notturni, le unità moderne possono completare la cristallizzazione di un restauro in zirconia in poco più di un'ora.

Questa velocità è la chiave per le restaurazioni in giornata. Un paziente può essere scansionato, la corona fresata, e il restauro finale sinterizzato e posizionato durante un'unica seduta.

Aumento della Produttività e Capacità di Lotti

Per i laboratori dentistici più grandi, l'efficienza è una questione di volume. I forni moderni affrontano questo problema con caratteristiche come i crogioli impilabili.

Alcuni modelli possono elaborare fino a 150 unità in un unico ciclo, aumentando drasticamente la produzione giornaliera del laboratorio senza un aumento proporzionale dell'ingombro delle apparecchiature o del consumo energetico.

Affidabilità del Processo Incrollabile

L'efficienza viene persa quando un processo fallisce. I nuovi forni incorporano funzionalità come il recupero dall'interruzione di corrente.

Se l'alimentazione viene interrotta, il forno può riprendere il ciclo esattamente da dove si era interrotto una volta ripristinata l'alimentazione. Ciò previene la perdita di interi lotti, risparmiando tempo e costi di materiale significativi.

Oltre la Velocità: L'Impatto sulla Qualità del Restauro

Una preoccupazione comune con qualsiasi processo accelerato è un potenziale compromesso nella qualità. Tuttavia, la moderna tecnologia di sinterizzazione è progettata per migliorare, non diminuire, il prodotto finale.

Preservare l'Integrità del Materiale

La sinterizzazione rapida si ottiene grazie a un controllo della temperatura altamente preciso. Il forno segue protocolli specifici di riscaldamento e raffreddamento convalidati per i moderni materiali in zirconia.

Ciò garantisce che il restauro raggiunga la sua struttura cristallina ottimale, ottenendo sia un'elevata resistenza alla flessione sia la desiderata traslucenza per un aspetto naturale.

Garantire Accuratezza e Adattamento

La qualità del processo di sinterizzazione influisce direttamente sull'adattamento finale del restauro. Un riscaldamento incoerente può portare a deformazioni o a un adattamento improprio, richiedendo aggiustamenti lunghi alla poltrona.

Sinterizzando i restauri a temperature e durate precise, i forni moderni producono risultati prevedibili e accurati, minimizzando le regolazioni e migliorando l'efficienza complessiva del flusso di lavoro.

Comprendere i Compromessi

Sebbene i vantaggi siano sostanziali, l'adozione di questa tecnologia richiede una chiara comprensione delle considerazioni associate.

Compatibilità del Materiale e del Programma

Non tutti i materiali in zirconia sono convalidati per tutti i cicli di sinterizzazione rapida. L'utilizzo di una combinazione non verificata di materiale e programma può portare a una compromissione della resistenza o dell'estetica.

È fondamentale aderire alle linee guida del produttore sia per il forno che per il materiale protesico al fine di garantire risultati prevedibili e di alta qualità.

Investimento Iniziale

I forni di sinterizzazione ad alta velocità e ad alta capacità rappresentano un investimento di capitale significativo rispetto ai modelli più vecchi e più lenti.

Il ritorno su questo investimento deve essere calcolato in base ai tuoi obiettivi operativi specifici, che si tratti di aumentare la produttività del laboratorio o dei nuovi flussi di entrate derivanti dall'offerta di odontoiatria in giornata.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnologia ideale dipende interamente dall'obiettivo principale del tuo studio o laboratorio.

- Se il tuo obiettivo principale è l'odontoiatria in giornata, alla poltrona: Dai priorità a un forno con i tempi di ciclo validati più rapidi che si adatti a un ingombro clinico.

- Se il tuo obiettivo principale è la produzione di laboratorio ad alto volume: Dai priorità a un forno con la massima capacità di lotto e funzionalità come l'impilamento dei crogioli e l'affidabilità del processo.

- Se il tuo obiettivo principale sono i restauri estetici specialistici: Dai priorità a un forno con i controlli di temperatura più precisi e una vasta gamma di cicli programmabili convalidati per materiali diversi.

In definitiva, la moderna tecnologia di sinterizzazione ti consente di allineare le tue capacità tecniche direttamente con i tuoi obiettivi di business strategici.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Programmi di Sinterizzazione Rapida | Riduce i tempi di ciclo fino a soli 63 minuti per restauri in giornata |

| Crogioli Impilabili | Aumenta la capacità di lotto fino a 150 unità, potenziando la produttività del laboratorio |

| Recupero Interruzione di Corrente | Previene la perdita di lotti e garantisce l'affidabilità del processo |

| Controllo Preciso della Temperatura | Mantiene la resistenza del materiale, la traslucenza e l'accuratezza dell'adattamento |

Pronto a trasformare il tuo studio dentistico o laboratorio con soluzioni di sinterizzazione avanzate? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori forni ad alta temperatura personalizzati per l'efficienza. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze uniche, che si tratti di odontoiatria in giornata, produzione ad alto volume o restauri estetici specialistici. Contattaci oggi per scoprire come la nostra tecnologia di sinterizzazione può migliorare la tua efficienza operativa e l'assistenza al paziente!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio