Utilizzare un'unica impostazione universale per tutti i materiali nel tuo forno dentale è un errore critico perché ignora le proprietà chimiche e fisiche uniche intrinseche di ciascun materiale. Questo approccio "taglia unica" compromette fondamentalmente la qualità del restauro finale, portando a problemi di resistenza, estetica e adattamento. L'approccio corretto consiste nel seguire meticolosamente i parametri di sinterizzazione forniti dal produttore del materiale.

La qualità di un restauro dentale non è determinata solo dal forno, ma dalla precisa sinergia tra i requisiti specifici del materiale e la capacità del forno di eseguirli. Ignorare le istruzioni del produttore è una via diretta a risultati clinici imprevedibili e inferiori.

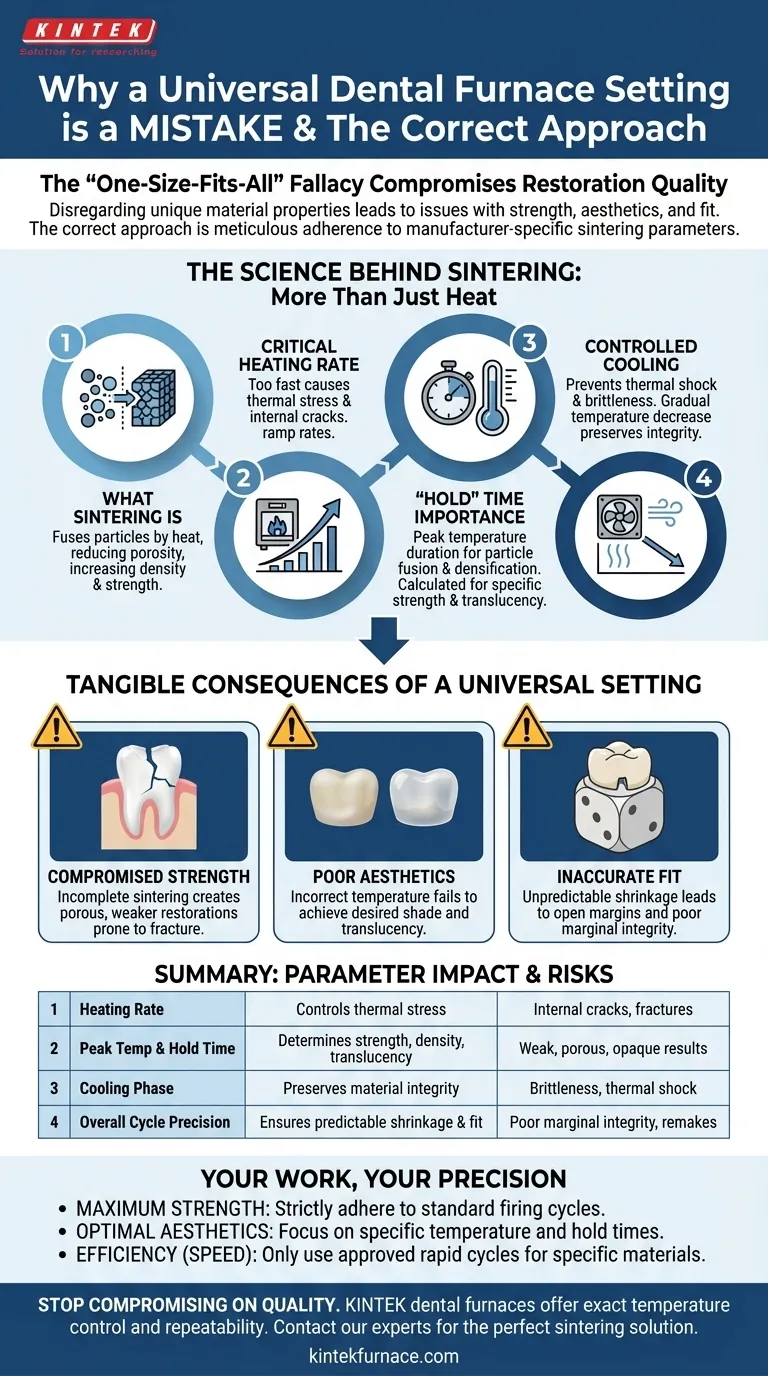

La Scienza Dietro la Sinterizzazione: Più Che Semplice Calore

Per capire perché un'impostazione universale fallisce, devi prima apprezzare che la sinterizzazione è un processo scientifico altamente controllato, non solo un semplice ciclo di riscaldamento. Ogni fase è progettata per ottenere un risultato specifico a livello microscopico.

Cos'è Effettivamente la Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore, senza fonderlo fino al punto di liquefazione. Per i materiali dentali come la zirconia, questo processo fonde le singole particelle, riducendo la porosità e aumentando drasticamente la densità e la resistenza.

Il Ruolo Critico della Velocità di Riscaldamento

La velocità con cui aumenta la temperatura del forno è cruciale. Riscaldare un materiale troppo velocemente può introdurre stress termico, portando a crepe o fratture interne. Materiali diversi, specialmente quelli con spessori variabili, richiedono diverse velocità di rampa per riscaldarsi uniformemente.

L'Importanza del Tempo di 'Mantenimento'

Il tempo di 'mantenimento' o 'sosta' è il periodo in cui il forno mantiene la sua temperatura di picco. È qui che avvengono la fusione delle particelle e la densificazione più critiche. Questa durata è calcolata con precisione dal produttore in base alla composizione specifica del materiale per raggiungere la sua resistenza e traslucenza target.

La Fase di Raffreddamento: Un Passaggio Spesso Trascurato

Il raffreddamento controllato è importante quanto il riscaldamento. Raffreddare un restauro troppo rapidamente può causare shock termico, rendendo il prodotto finale fragile e incline a fratture. Il protocollo del produttore garantisce una diminuzione graduale della temperatura che preserva l'integrità del materiale.

Le Conseguenze Tangibili di un'Impostazione Universale

Quando ignori le linee guida specifiche per materiale, i fallimenti risultanti non sono teorici. Si manifestano come problemi tangibili che possono portare a costose rifabbricazioni e a una perdita di fiducia clinica.

Resistenza e Durata Compromesse

Il rischio più significativo è un restauro più debole. Una sinterizzazione incompleta si traduce in un materiale più poroso che non ha raggiunto la sua resistenza a flessione specificata. Questo restauro è molto più propenso a fratturarsi sotto i normali carichi occlusali nella bocca del paziente.

Estetica e Traslucenza Scadenti

La temperatura di sinterizzazione influisce direttamente sul colore finale e sulla traslucenza di materiali come la zirconia. Un'impostazione troppo bassa o troppo alta può portare a un restauro opaco, dall'aspetto "morto", o che non corrisponde al colore desiderato, il che è particolarmente disastroso per i casi anteriori.

Adattamento Impreciso e Integrità Marginale

Tutti i materiali ceramici sono progettati per restringersi di una quantità precisa durante la sinterizzazione. Un programma universale che devia dalla velocità di riscaldamento e dal tempo di mantenimento specificati causerà un restringimento imprevedibile. Ciò porta a restauri mal adattati, margini aperti e un aumento del rischio di carie secondarie.

Comprendere i Compromessi: Velocità vs. Qualità

La motivazione principale per utilizzare un'impostazione singola e semplificata è spesso il desiderio di velocità ed efficienza. Sebbene comprensibile, questo approccio introduce rischi inaccettabili.

Il Fascino dei Cicli di Sinterizzazione Rapida

Molti materiali e forni moderni offrono cicli di sinterizzazione "rapida" o "veloce". Questi sono molto attraenti in un laboratorio o clinica affollata. Tuttavia, questi cicli non sono universali; sono progettati per un materiale specifico che è stato validato per il riscaldamento rapido.

Quando la Velocità Ha un Costo

Utilizzare un ciclo rapido generico su un materiale non progettato per esso è una ricetta per il fallimento. Potresti risparmiare un'ora nel forno, ma rischi di creare un restauro debole o esteticamente difettoso che richiede una rifabbricazione completa, annullando qualsiasi tempo risparmiato.

Il Mito del Programma "Universale"

Un vero programma "universale" che offre risultati ottimali per tutti i materiali non esiste. È un compromesso che sacrifica le proprietà uniche di ciascun materiale per comodità. Il lavoro di alta qualità richiede precisione, non approssimazione.

Come Applicare Questo al Tuo Lavoro

Il tuo protocollo dovrebbe essere basato sulla precisione e sulla prevedibilità. Personalizzando il ciclo del forno per il materiale, prendi il controllo del risultato.

- Se il tuo obiettivo principale è la massima resistenza e durata: Aderisci rigorosamente al ciclo di cottura standard raccomandato dal produttore per quel materiale specifico.

- Se il tuo obiettivo principale è l'estetica ottimale per i casi anteriori: Presta molta attenzione alla temperatura specifica e ai tempi di mantenimento progettati per ottenere la traslucenza desiderata.

- Se il tuo obiettivo principale è l'efficienza: Utilizza un ciclo di sinterizzazione rapida solo se sia il produttore del materiale che il produttore del forno lo approvano esplicitamente per quella combinazione esatta.

In definitiva, trattare ogni materiale con la precisione che richiede è il fondamento di restauri dentali di alta qualità e affidabili.

Tabella Riassuntiva:

| Parametro di Sinterizzazione | Impatto sul Restauro | Rischio di Impostazione Universale |

|---|---|---|

| Velocità di Riscaldamento | Controlla lo stress termico e l'uniformità | Crepe interne, fratture |

| Temperatura di Picco e Tempo di Mantenimento | Determina resistenza, densità e traslucenza | Risultati deboli, porosi o opachi |

| Fase di Raffreddamento | Preserva l'integrità del materiale | Fragilità, shock termico |

| Precisione Complessiva del Ciclo | Garantisce restringimento e adattamento prevedibili | Scarsa integrità marginale, rifabbricazioni |

Smetti di compromettere la qualità dei restauri. I tuoi materiali meritano precisione. In KINTEK, comprendiamo che ogni ceramica dentale e zirconia ha esigenze di sinterizzazione uniche. I nostri forni da laboratorio avanzati sono progettati per un controllo preciso della temperatura e una ripetibilità, assicurandoti di poter seguire costantemente i protocolli del produttore per una resistenza ed estetica impeccabili.

Lasciaci aiutarti a ottenere risultati prevedibili e di alta qualità ogni volta. Contatta oggi i nostri esperti di forni dentali per trovare la soluzione di sinterizzazione perfetta per i materiali e i flussi di lavoro specifici del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità