La frequenza corretta di calibrazione per un forno dentale non è un numero singolo e universale. Sebbene alcune procedure complesse richiedano la calibrazione prima di ogni utilizzo, lo standard per la maggior parte dei laboratori è seguire un programma regolare. Questo programma è dettato principalmente dalle raccomandazioni del produttore del forno, dal volume di utilizzo e dai tipi di materiali che vengono processati.

La tua sfida principale non è solo sapere quando calibrare, ma stabilire un protocollo affidabile che prevenga costosi fallimenti. Passare da un semplice programma a un approccio basato sul rischio garantisce risultati coerenti e di alta qualità per ogni restauro.

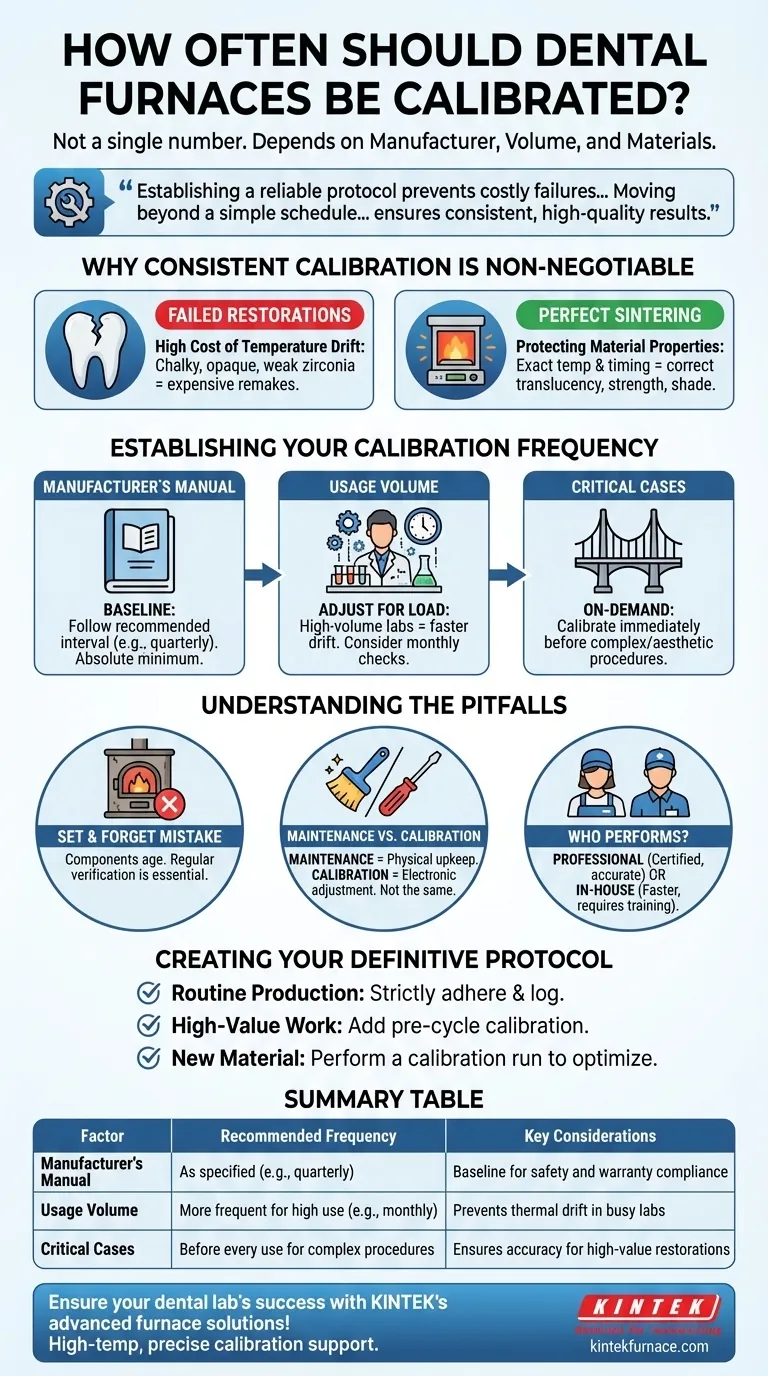

Perché una calibrazione costante è non negoziabile

Un forno dentale è uno strumento di precisione. Presumere che mantenga la sua precisione nel tempo è un rischio finanziario e reputazionale significativo.

L'alto costo della deriva della temperatura

Anche una leggera deviazione dalla temperatura target può compromettere l'integrità strutturale e le qualità estetiche di un restauro dentale. Un riscaldamento impreciso può portare a zirconia gessosa, opaca o debole, con conseguenti fallimenti dei restauri e costosi rifacimenti.

Proteggere le proprietà del materiale

La sinterizzazione è un processo termico delicato. Una calibrazione corretta assicura che la temperatura e la tempistica del forno siano esatte, il che è fondamentale per ottenere la traslucenza, la forza e la tonalità specificate per i moderni materiali dentali.

Stabilire la frequenza di calibrazione

Un protocollo di calibrazione affidabile si basa su tre fattori chiave: la linea di base del produttore, i tuoi schemi di utilizzo e le esigenze cliniche del caso.

Inizia con il manuale del produttore

Il manuale utente del tuo forno è il punto di partenza definitivo. Il produttore ha testato l'attrezzatura in modo approfondito e fornisce un intervallo di calibrazione raccomandato basato sul suo design e sui suoi componenti. L'adesione a questo è il requisito minimo assoluto.

Calibrare in base al volume di utilizzo

Un laboratorio ad alto volume che fa funzionare i suoi forni continuamente sperimenterà una deriva termica più velocemente di un piccolo laboratorio con un utilizzo infrequente. Se il tuo forno è un cavallo di battaglia, considera un programma più frequente rispetto al minimo del produttore, come controlli mensili.

Calibrare "su richiesta" per casi critici

Per procedure altamente complesse o esteticamente impegnative, come ponti a campata ampia o faccette anteriori, la calibrazione immediatamente prima del ciclo di cottura è una buona pratica. Questo elimina l'imprecisione della temperatura come variabile e garantisce il miglior risultato possibile per lavori di alto valore.

Comprendere le insidie

Il semplice possesso di un forno non è sufficiente. Evitare le comuni incomprensioni sulla sua manutenzione è cruciale per il successo a lungo termine.

L'errore del "imposta e dimentica"

La calibrazione non è un evento una tantum. Gli elementi riscaldanti invecchiano, le termocoppie si degradano e l'elettronica può andare in deriva. La verifica regolare è l'unico modo per assicurarsi che la temperatura visualizzata sullo schermo corrisponda alla temperatura effettiva all'interno della camera.

Confondere la manutenzione con la calibrazione

La manutenzione di routine e la calibrazione sono due compiti diversi.

- La manutenzione comporta la cura fisica: pulizia della camera, ispezione degli elementi riscaldanti per l'usura e assicurazione che le guarnizioni siano intatte.

- La calibrazione è una regolazione elettronica che allinea il termometro interno del forno (termocoppia) con uno standard di temperatura noto e preciso.

Decidere chi esegue la calibrazione

Hai due opzioni principali: servizio professionale o calibrazione interna. Un tecnico del produttore fornisce un servizio certificato e altamente preciso ma comporta costi e potenziale inattività. Eseguirla internamente è più veloce ma richiede una formazione e attrezzature adeguate per essere efficace.

Creare il tuo protocollo di calibrazione definitivo

Per garantire prevedibilità ed eccellenza nei tuoi restauri, implementa un protocollo chiaro basato sulle esigenze operative specifiche del tuo laboratorio.

- Se il tuo obiettivo principale è la produzione di routine ad alto volume: Rispetta rigorosamente il programma consigliato dal produttore e registra meticolosamente ogni evento di calibrazione.

- Se il tuo obiettivo principale è il lavoro restaurativo estetico e complesso di alto valore: Calibra prima di ogni ciclo di sinterizzazione critico oltre alle tue verifiche programmate regolarmente.

- Se stai introducendo un nuovo materiale nel tuo flusso di lavoro: Esegui una calibrazione per assicurarti che il programma del tuo forno sia perfettamente ottimizzato per i requisiti di quel materiale specifico.

Un approccio disciplinato alla calibrazione trasforma il tuo forno da un potenziale punto di fallimento nel tuo asset di produzione più affidabile.

Tabella riassuntiva:

| Fattore | Frequenza consigliata | Considerazioni chiave |

|---|---|---|

| Manuale del produttore | Come specificato (es. trimestrale) | Linea di base per la sicurezza e la conformità alla garanzia |

| Volume di utilizzo | Più frequente per uso intenso (es. mensile) | Previene la deriva termica nei laboratori affollati |

| Casi critici | Prima di ogni utilizzo per procedure complesse | Garantisce precisione per restauri di alto valore |

Assicura il successo del tuo laboratorio dentale con le soluzioni avanzate per forni di KINTEK! Siamo specializzati in forni ad alta temperatura su misura per applicazioni dentali, offrendo supporto di calibrazione preciso e personalizzazione profonda per soddisfare le tue esigenze uniche di materiale e produzione. La nostra linea di prodotti include Forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da un'eccezionale R&S e produzione interna. Non lasciare che i problemi di calibrazione compromettano i tuoi restauri—contattaci oggi per scoprire come possiamo migliorare l'affidabilità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità