A livello più fondamentale, un forno dentale per ceramica è un forno specializzato ad alta temperatura utilizzato per trasformare i materiali ceramici in restaurazioni dentali resistenti, durevoli ed esteticamente gradevoli. Le sue funzioni primarie sono cuocere, sinterizzare o cristallizzare materiali come porcellana e zirconio, trasformandoli da uno stato grezzo o parzialmente lavorato a una protesi finale biocompatibile come una corona, un ponte o un faccetta.

Un forno dentale non è semplicemente una fonte di calore; è uno strumento di precisione per la scienza dei materiali. Il suo scopo principale è eseguire programmi di temperatura altamente specifici che controllano le proprietà fisiche ed estetiche della restaurazione dentale finale.

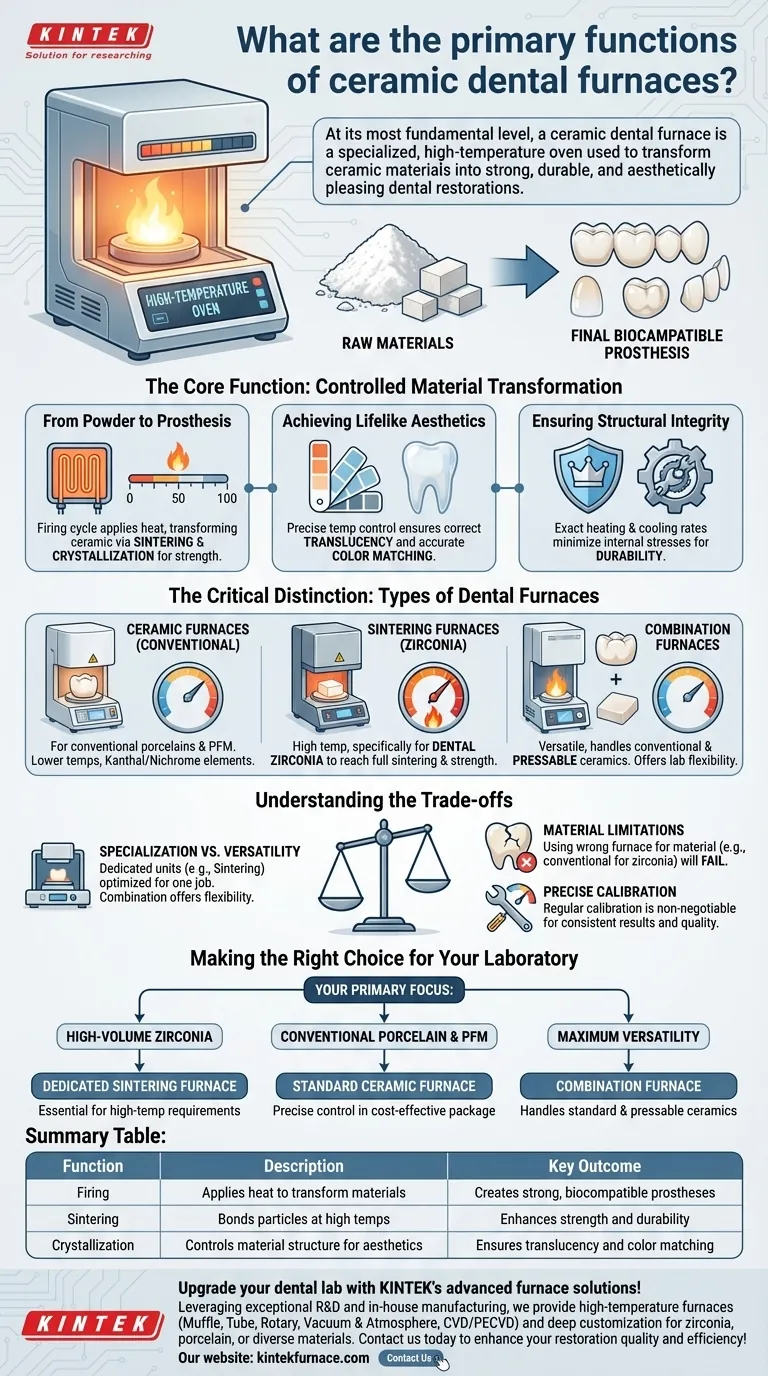

La Funzione Centrale: Trasformazione Controllata del Materiale

Il valore di un forno dentale risiede nella sua capacità di gestire con precisione il calore nel tempo. Questo processo controllato è ciò che conferisce alle ceramiche dentali le caratteristiche necessarie per il successo clinico.

Dalla Polvere alla Protesi

Il forno applica calore secondo uno schema pre-programmato. Questo processo, noto come ciclo di cottura (firing cycle), trasforma il materiale ceramico creando legami tra le particelle, un processo chiamato sinterizzazione o cristallizzazione. Questo solidifica la restaurazione e le conferisce la sua forza finale.

Ottenere un'Estetica Realistica

Il ciclo di cottura è fondamentale per ottenere l'estetica desiderata. Il controllo preciso della temperatura assicura il corretto livello di traslucenza e consente un'accurata corrispondenza del colore, rendendo la restaurazione indistinguibile dai denti naturali.

Garantire l'Integrità Strutturale

Seguendo tassi esatti di riscaldamento e raffreddamento, il forno minimizza gli stress interni alla ceramica. Questo processo garantisce la resistenza e la durabilità necessarie per una restaurazione duratura che possa resistere alle forze della masticazione.

La Distinzione Critica: Tipi di Forni Dentali

Non tutti i forni dentali sono uguali. Sono specializzati in base ai materiali che sono progettati per lavorare, distinti principalmente dalle loro capacità di temperatura massima.

Forni per Ceramica (Convenzionali)

Questi sono i tipi più comuni, progettati per la cottura di ceramiche convenzionali. Sono utilizzati per tutte le restaurazioni metal-free e per le corone in porcellana fusa su metallo (PFM). Questi forni operano a temperature più basse e spesso utilizzano elementi riscaldanti realizzati in Kanthal o Nichrome.

Forni di Sinterizzazione (Zirconia)

Questi sono forni ad alta temperatura costruiti specificamente per la lavorazione della zirconia dentale. La zirconia richiede temperature molto più elevate per ottenere la sinterizzazione completa e raggiungere la sua massima resistenza, un compito che i forni ceramici convenzionali non possono eseguire.

Forni Combinati

Come suggerisce il nome, queste unità versatili sono progettate per gestire più compiti. Possono tipicamente cuocere ceramiche convenzionali e gestire anche il processo per le ceramiche pressabili, offrendo maggiore flessibilità ai laboratori che lavorano con una vasta gamma di materiali.

Comprendere i Compromessi

Scegliere e utilizzare un forno dentale implica bilanciare la specializzazione, la versatilità e i requisiti operativi. Un'errata comprensione di questi compromessi può portare a restaurazioni fallite e flussi di lavoro inefficienti.

Specializzazione vs. Versatilità

Un forno di sinterizzazione dedicato è ottimizzato per un lavoro: la lavorazione della zirconia — e lo esegue in modo eccezionale. Un forno combinato offre flessibilità ma potrebbe non avere la stessa capacità o le stesse caratteristiche specifiche di un'unità dedicata. La scelta dipende interamente dal carico di lavoro principale del laboratorio.

Limiti Critici dei Materiali

La trappola più significativa è tentare di lavorare un materiale nel tipo sbagliato di forno. L'utilizzo di un forno ceramico convenzionale per la zirconia non funzionerà, poiché non può raggiungere le temperature di sinterizzazione richieste, con il risultato di una restaurazione debole, gessosa e inutilizzabile.

La Necessità di una Calibrazione Precisa

Poiché i risultati dipendono interamente dall'accuratezza della temperatura, la manutenzione e la calibrazione regolari sono tassative. Un forno non calibrato produrrà risultati incoerenti, portando a restaurazioni deboli o esteticamente imperfette, spreco di materiali e tempo perso.

Fare la Scelta Giusta per il Vostro Laboratorio

La selezione del forno corretto è un investimento fondamentale che influisce sulla qualità e sull'efficienza dell'output del vostro laboratorio. La vostra decisione dovrebbe essere guidata dai materiali principali con cui lavorate.

- Se la vostra attenzione principale è la produzione di zirconia ad alto volume: Un forno di sinterizzazione dedicato è essenziale per soddisfare in modo efficiente i requisiti di alta temperatura del materiale.

- Se la vostra attenzione principale sono le restaurazioni in porcellana convenzionale e PFM: Un forno ceramico standard fornisce il controllo preciso necessario per questi materiali in un pacchetto economico.

- Se il vostro laboratorio richiede la massima versatilità per vari materiali: Un forno combinato in grado di gestire sia la cottura standard che le ceramiche pressabili è la scelta ideale.

In definitiva, la selezione del forno giusto è una decisione fondamentale che determina direttamente la qualità, l'efficienza e la gamma di servizi che il vostro laboratorio dentistico può offrire.

Tabella Riassuntiva:

| Funzione | Descrizione | Risultato Chiave |

|---|---|---|

| Cottura (Firing) | Applica calore per trasformare i materiali ceramici | Crea protesi forti e biocompatibili |

| Sinterizzazione | Lega le particelle ad alte temperature | Migliora la forza e la durata |

| Cristallizzazione | Controlla la struttura del materiale per l'estetica | Garantisce traslucenza e corrispondenza del colore |

Aggiorna il tuo laboratorio dentistico con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura come Muffle, Tubo, Rotativo, Sottovuoto e con Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano una perfetta aderenza alle vostre esigenze uniche, indipendentemente dalla vostra specializzazione in zirconia, porcellana o materiali diversi. Contattateci oggi stesso per migliorare la qualità e l'efficienza delle vostre restaurazioni!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta