Nella sua essenza, la deposizione chimica da fase vapore organometallica (MOCVD) è un processo industriale utilizzato per far crescere film cristallini sottili e ad alta purezza su un substrato. Lo realizza introducendo vapori chimici (precursori) attentamente controllati in una camera di reazione. Questi vapori si decompongono al contatto con una superficie riscaldata, depositando un materiale solido strato atomico dopo strato atomico.

La MOCVD non è semplicemente una tecnica di rivestimento; è un metodo di costruzione a livello atomico. Il suo vero valore risiede nel controllo preciso che offre sulla composizione del materiale, consentendo la creazione di complesse strutture semiconduttrici che sono il fondamento dei moderni LED, laser e transistor ad alte prestazioni.

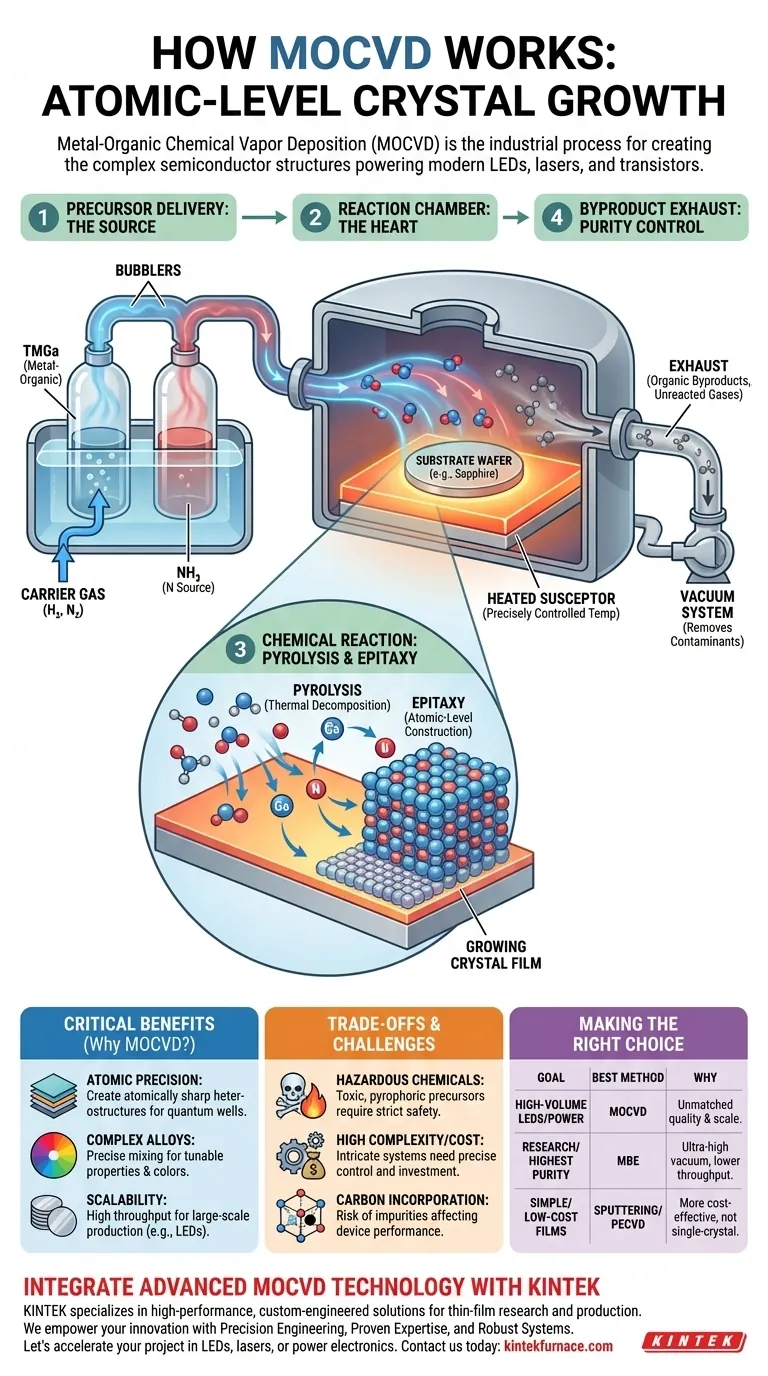

Il Processo MOCVD: Dal Gas al Cristallo

Per capire come funziona la MOCVD, è meglio scomporla nella sequenza di eventi che si verificano all'interno del reattore. Ogni fase è meticolosamente controllata per garantire che il materiale finale abbia le proprietà desiderate.

Fornitura dei Precursori: I Materiali di Partenza

Il processo inizia con i precursori, i blocchi costitutivi chimici del film finale. Questi sono composti "organometallici", il che significa che contengono un atomo metallico (come Gallio, Alluminio o Indio) legato chimicamente a molecole organiche.

Questi precursori, spesso liquidi o solidi volatili, sono conservati in cilindri a temperatura controllata chiamati "bubbler". Un gas di trasporto di altissima purezza, tipicamente idrogeno o azoto, viene fatto gorgogliare attraverso il liquido (o fatto passare sopra il solido) per raccogliere le molecole precursore e trasportarle in fase vapore.

La Camera di Reazione: Il Cuore del Sistema

La miscela di gas di trasporto e vapore precursore viene iniettata in una camera di reazione. All'interno di questa camera si trova una piattaforma riscaldata, nota come "susceptor", che sostiene il wafer substrato (ad esempio, un disco di zaffiro o carburo di silicio).

La temperatura di questo substrato è il parametro più critico del processo. È controllata con precisione, poiché fornisce l'energia necessaria per guidare la reazione chimica.

La Reazione Chimica: Pirolisi e Deposizione

Mentre i gas precursori fluiscono sulla superficie calda del substrato, subiscono la pirolisi, ovvero si decompongono termicamente. L'alta temperatura rompe i legami chimici che tengono unite le molecole organometalliche.

Questo rilascia gli atomi metallici desiderati (come il Gallio) sulla superficie. Allo stesso tempo, anche altri precursori (come l'ammoniaca per l'azoto) si decompongono. Questi atomi liberati migrano quindi sulla superficie calda finché non trovano un punto energeticamente favorevole nel reticolo cristallino.

Questo processo di crescita, in cui il nuovo film copia la struttura cristallina del substrato sottostante, è chiamato epitassia. È così che la MOCVD crea un film monocristallino perfetto anziché uno strato disordinato.

Scarico dei Sottoprodotti: Mantenere la Purezza

Le componenti organiche residue e tutti i gas non reagiti non fanno parte del film desiderato. Questi sottoprodotti chimici vengono continuamente aspirati fuori dalla camera di reazione da un sistema di vuoto. Questo processo di scarico è fondamentale per prevenire la contaminazione e garantire la purezza del cristallo in crescita.

Perché la MOCVD è Fondamentale per l'Elettronica Moderna

La vera potenza della MOCVD non risiede solo nella crescita di un singolo materiale, ma nella sua capacità di costruire complesse strutture multistrato con precisione atomica.

Raggiungere la Precisione del Livello Atomico

Semplicemente aprendo e chiudendo le valvole, gli operatori possono cambiare istantaneamente quali precursori fluiscono nella camera. Ciò consente la creazione di eterostrutture — strati di diversi materiali semiconduttori — con interfacce nitide a livello atomico. Questa capacità è essenziale per creare i pozzi quantici che generano luce nei LED e nei laser.

Ingegnerizzazione di Leghe Complesse

La MOCVD consente la miscelazione precisa di più precursori contemporaneamente. Ad esempio, facendo fluire contemporaneamente Trimetilgallio (TMGa) e Trimetilindio (TMIn), si può far crescere una lega di Nitruro di Indio Gallio (InGaN). Il rapporto dei gas controlla direttamente la composizione della lega, che a sua volta ne determina il band gap e il colore della luce emessa.

Scalabilità per la Produzione di Massa

Sebbene esistano altre tecniche di altissima precisione, la MOCVD è molto apprezzata per la sua capacità di gestire wafer di grande diametro e persino più wafer in un'unica esecuzione. Questa elevata produttività la rende la tecnologia dominante per la produzione di massa di dispositivi come l'illuminazione a LED.

Comprendere i Compromessi e le Sfide

Sebbene incredibilmente potente, la MOCVD è un processo complesso ed esigente con compromessi significativi.

Precursori Chimici Pericolosi

I precursori organometallici utilizzati nella MOCVD sono spesso altamente tossici e pirofosforici, il che significa che possono incendiarsi spontaneamente a contatto con l'aria. Ciò richiede armadi di manipolazione dei gas sofisticati ed estesi protocolli di sicurezza, aumentando il costo e la complessità di un impianto.

Costo Elevato e Complessità

I reattori MOCVD sono macchine complesse che richiedono un controllo automatizzato e preciso dei flussi di gas, dell'uniformità della temperatura e della pressione della camera. L'investimento di capitale iniziale e i costi di manutenzione continui sono sostanziali.

Il Problema dell'Incorporazione del Carbonio

Poiché i precursori sono "organici", esiste un rischio intrinseco che gli atomi di carbonio provenienti dalle molecole precursore possano essere incorporati involontariamente nel cristallo in crescita anziché essere espulsi. Questo carbonio agisce come impurità, creando difetti che possono compromettere le prestazioni del dispositivo elettronico.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la MOCVD è guidata interamente dai requisiti materiali del dispositivo finale.

- Se il tuo obiettivo principale è la produzione ad alto volume di LED, laser o elettronica di potenza: La MOCVD è lo standard industriale grazie alla sua capacità impareggiabile di far crescere semiconduttori composti di alta qualità (come GaN e GaAs) su scala.

- Se il tuo obiettivo principale è la ricerca fondamentale che richiede la massima purezza assoluta per materiali esotici: Potresti prendere in considerazione l'Epitassia a Fascio Molecolare (MBE), che opera in un vuoto ultra-elevato e può offrire vantaggi in termini di purezza, sebbene tipicamente con una produttività inferiore.

- Se il tuo obiettivo principale sono film semplici, amorfi o policristallini: Metodi molto più convenienti come lo sputtering, l'evaporazione o la CVD potenziata da plasma (PECVD) sono più adatti per applicazioni che non richiedono strutture monocristalline perfette.

In definitiva, comprendere il processo MOCVD è fondamentale per apprezzare come l'architettura invisibile dei materiali a livello atomico consenta la tecnologia di cui ci affidiamo ogni giorno.

Tabella Riassuntiva:

| Fase Chiave MOCVD | Scopo | Componenti Chiave |

|---|---|---|

| Fornitura Precursori | Fornisce i blocchi costitutivi chimici | Composti organometallici, bubbler, gas di trasporto |

| Camera di Reazione | Fornisce un ambiente controllato per la crescita dei cristalli | Susceptor riscaldato, wafer substrato |

| Reazione Chimica | Decompone i precursori per la deposizione atomica | Pirolisi, crescita epitassiale |

| Scarico Sottoprodotti | Rimuove i contaminanti per garantire la purezza | Sistema di pompaggio a vuoto |

Pronto a Integrare la Tecnologia MOCVD Avanzata nel Tuo Laboratorio?

KINTEK è specializzata nella fornitura di soluzioni ad alte prestazioni e ingegnerizzate su misura per le tue esigenze più impegnative di ricerca e produzione di film sottili. La nostra esperienza nei sistemi termici avanzati, inclusi MOCVD e PECVD, garantisce il controllo preciso necessario per far crescere film semiconduttori ad alta purezza.

Diamo potere alla tua innovazione fornendo:

- Ingegneria di Precisione: Componenti del reattore e sistemi di riscaldamento personalizzati per un controllo ottimale dell'uniformità del film e della composizione.

- Competenza Comprovata: Profonda comprensione delle sfide termiche e chimiche intrinseche a processi come la MOCVD.

- Sistemi Robusti e Affidabili: Apparecchiature durevoli costruite per un funzionamento continuo in ambienti esigenti di R&S e produzione.

Discutiamo come le nostre soluzioni possono accelerare il tuo progetto. Che tu stia sviluppando LED di prossima generazione, diodi laser o elettronica di potenza, KINTEK è il tuo partner nell'ingegneria dei materiali avanzati.

Contatta oggi i nostri esperti per scoprire come le nostre capacità di forni ad alta temperatura e sistemi CVD possono essere personalizzate per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione