In sostanza, i settori che si affidano ai forni ad arco sotto vuoto sono quelli in cui il cedimento del materiale non è un'opzione. I settori aerospaziale, medicale ed energetico sono i principali utilizzatori perché questa tecnologia è in grado di produrre in modo univoco le superleghe ultra-pure e ad alta resistenza e i metalli reattivi necessari per le loro applicazioni più esigenti. L'ambiente sotto vuoto è essenziale per eliminare le impurità atmosferiche che altrimenti comprometterebbero l'integrità strutturale del metallo, mentre l'arco fornisce il calore intenso e controllato necessario per la fusione e la raffinazione.

La sfida centrale nella metallurgia ad alte prestazioni è prevenire la contaminazione. I forni ad arco sotto vuoto risolvono questo problema rimuovendo l'aria, che contiene gas reattivi come ossigeno e azoto. Ciò consente la creazione di metalli eccezionalmente puri e strutturalmente uniformi che sono impossibili da produrre con metodi convenzionali.

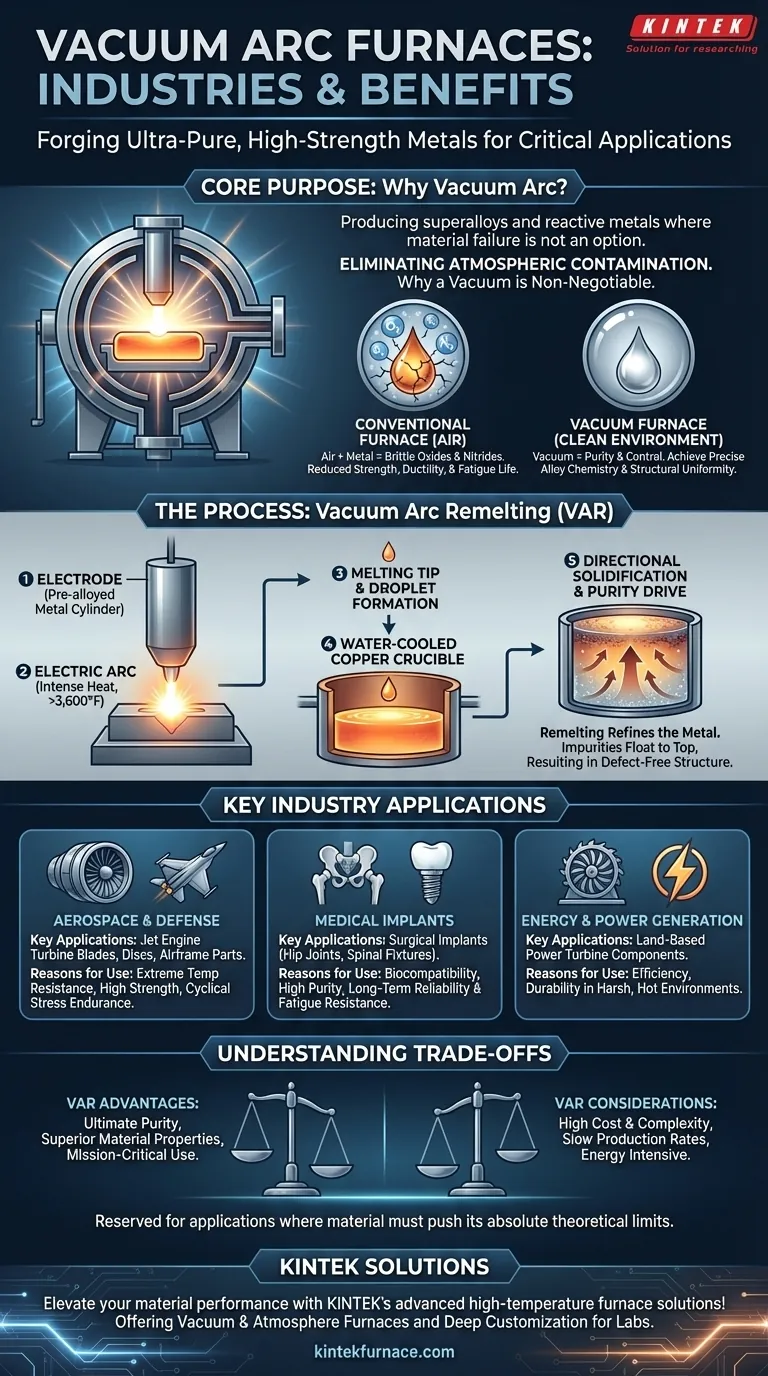

Perché il vuoto è imprescindibile

L'atmosfera di un forno è un ingrediente critico nel metallo finale. Per le leghe ad alte prestazioni, la presenza di aria è un contaminante catastrofico.

Eliminazione della contaminazione atmosferica

Alle temperature estreme richieste per fondere metalli come il titanio o il nichel, il metallo diventa altamente reattivo. Si legherà aggressivamente con l'ossigeno e l'azoto presenti nell'aria.

Queste reazioni formano ossidi e nitruri, che sono impurità microscopiche e fragili all'interno della struttura del metallo. Queste impurità agiscono come punti deboli, riducendo drasticamente la resistenza, la duttilità e la vita a fatica del materiale.

Un forno sotto vuoto risolve questo problema rimuovendo fisicamente l'aria, creando un ambiente pulito in cui il metallo puro può essere fuso senza che si verifichino queste reazioni dannose.

Raggiungere una chimica della lega precisa

Creare una superlega è come seguire una ricetta precisa. Elementi come alluminio, cromo o molibdeno vengono aggiunti in percentuali esatte, spesso minime, per ottenere proprietà specifiche.

In un forno convenzionale, questi elementi di lega sensibili possono essere persi a causa dell'ossidazione. Sotto vuoto, i metallurgisti hanno il controllo completo, garantendo che la composizione chimica finale sia esattamente quella progettata per le massime prestazioni.

Il ruolo dell'arco elettrico nella raffinazione

Mentre il vuoto fornisce un ambiente pulito, l'arco elettrico fornisce il mezzo per fondere e, soprattutto, per raffinare il metallo. Questo processo è più spesso chiamato Rifusione ad Arco Sotto Vuoto (VAR).

Il processo di rifusione (VAR)

Il processo VAR non inizia con il minerale grezzo. Inizia con un cilindro di metallo solido e pre-legato, chiamato elettrodo, che è stato tipicamente creato in un altro forno sotto vuoto.

Questo elettrodo è sospeso all'interno del forno VAR. Un potente arco elettrico viene acceso tra la parte inferiore dell'elettrodo e una base in rame poco profonda raffreddata ad acqua. Il calore intenso dell'arco, che supera spesso i 2.000°C (3.600°F), fonde progressivamente la punta dell'elettrodo.

Come la rifusione aumenta la purezza

Quando la punta dell'elettrodo si fonde, goccioline di metallo liquido cadono nel crogiolo di rame raffreddato ad acqua sottostante. Il metallo si raffredda e si solidifica in modo altamente controllato e direzionale, dal basso verso l'alto.

Questa solidificazione direzionale funge da potente processo di raffinazione. Qualsiasi impurità non metallica rimanente è meno densa e ha punti di fusione più bassi, quindi viene spinta davanti al fronte di solidificazione e galleggia verso l'alto.

Il risultato finale è un nuovo lingotto rifuso con eccezionale purezza chimica e una struttura a grana interna altamente uniforme e priva di difetti. Questo lingotto è quindi pronto per essere forgiato in un componente critico.

Applicazioni chiave nel settore

La domanda di metalli lavorati con VAR proviene da settori in cui le prestazioni e l'affidabilità sono requisiti assoluti.

Aerospaziale e Difesa

Questo è il maggior utilizzatore della tecnologia VAR. Componenti come pale di turbine per motori a reazione, dischi e parti strutturali critiche della fusoliera sono realizzati con leghe di titanio e superleghe a base di nichel. Questi materiali devono resistere a temperature estreme e stress ciclici senza cedere.

Impianti medicali

Il corpo umano è un ambiente ostile. Gli impianti chirurgici come articolazioni dell'anca, fissazioni spinali e impianti dentali sono realizzati con titanio e acciai speciali lavorati con VAR. L'elevata purezza garantisce la biocompatibilità (prevenendo il rigetto da parte del corpo) e la resistenza alla fatica necessaria per durare una vita.

Energia e generazione di potenza

I componenti delle turbine per la generazione di energia a terra affrontano condizioni simili a quelle dei motori a reazione. Le superleghe lavorate con VAR sono utilizzate per pale e altre parti nelle sezioni più calde di queste turbine per garantirne l'efficienza e l'affidabilità operativa a lungo termine.

Comprendere i compromessi

Sebbene il processo VAR produca materiali superiori, non è una soluzione universale. Comporta compromessi significativi che ne limitano l'uso solo alle applicazioni più critiche.

Costo elevato e complessità

I forni ad arco sotto vuoto sono costosi da costruire, mantenere e utilizzare. Il processo richiede molta energia e i sistemi di vuoto e i controlli richiesti aggiungono notevole complessità e costi.

Bassi tassi di produzione

VAR è un processo a lotti deliberato, lento e preciso. Non può competere con l'elevata produzione dei laminatoi di acciaio convenzionali fusi all'aria. Questa bassa produttività contribuisce all'alto costo dei suoi prodotti.

Non per tutte le applicazioni

Per la stragrande maggioranza delle applicazioni metalliche, come pannelli per carrozzeria automobilistica, travi strutturali in acciaio o utensili standard, l'estrema purezza di un metallo lavorato VAR è un eccesso di zelo non necessario. Metodi più economici come la fusione all'aria o i trattamenti termici a basso vuoto sono perfettamente sufficienti.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno ad arco sotto vuoto è guidata interamente dalle esigenze prestazionali del componente finale.

- Se la tua attenzione principale è la purezza ultima del materiale e la vita a fatica: Un forno di rifusione ad arco sotto vuoto (VAR) è la scelta definitiva per le superleghe e i metalli reattivi mission-critical dove il cedimento è catastrofico.

- Se la tua attenzione principale è il trattamento termico di massa o la brasatura: Un forno sotto vuoto standard (senza arco) è lo strumento giusto per prevenire l'ossidazione superficiale su un'ampia gamma di parti.

- Se la tua attenzione principale è la produzione economica ad alto volume: Per i materiali per i quali è accettabile un certo livello di impurità, una soluzione più pratica ed economica è il forno convenzionale fuso all'aria o a induzione.

In definitiva, i forni ad arco sotto vuoto sono riservati alle applicazioni in cui è necessario spingere un materiale ai suoi limiti teorici assoluti.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Motivi dell'utilizzo |

|---|---|---|

| Aerospaziale | Pale di turbine per motori a reazione, parti strutturali | Resistenza a temperature estreme, elevata resistenza, vita a fatica |

| Medicale | Impianti chirurgici (es. protesi d'anca, fissazioni spinali) | Biocompatibilità, purezza, affidabilità a lungo termine |

| Energia | Componenti per turbine di generazione di potenza | Efficienza, durabilità in condizioni difficili |

Migliora le prestazioni dei tuoi materiali con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori apparecchiature all'avanguardia come forni sotto vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare le tue applicazioni aerospaziali, medicali o energetiche con metalli ultra-puri e ad alta resistenza.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza