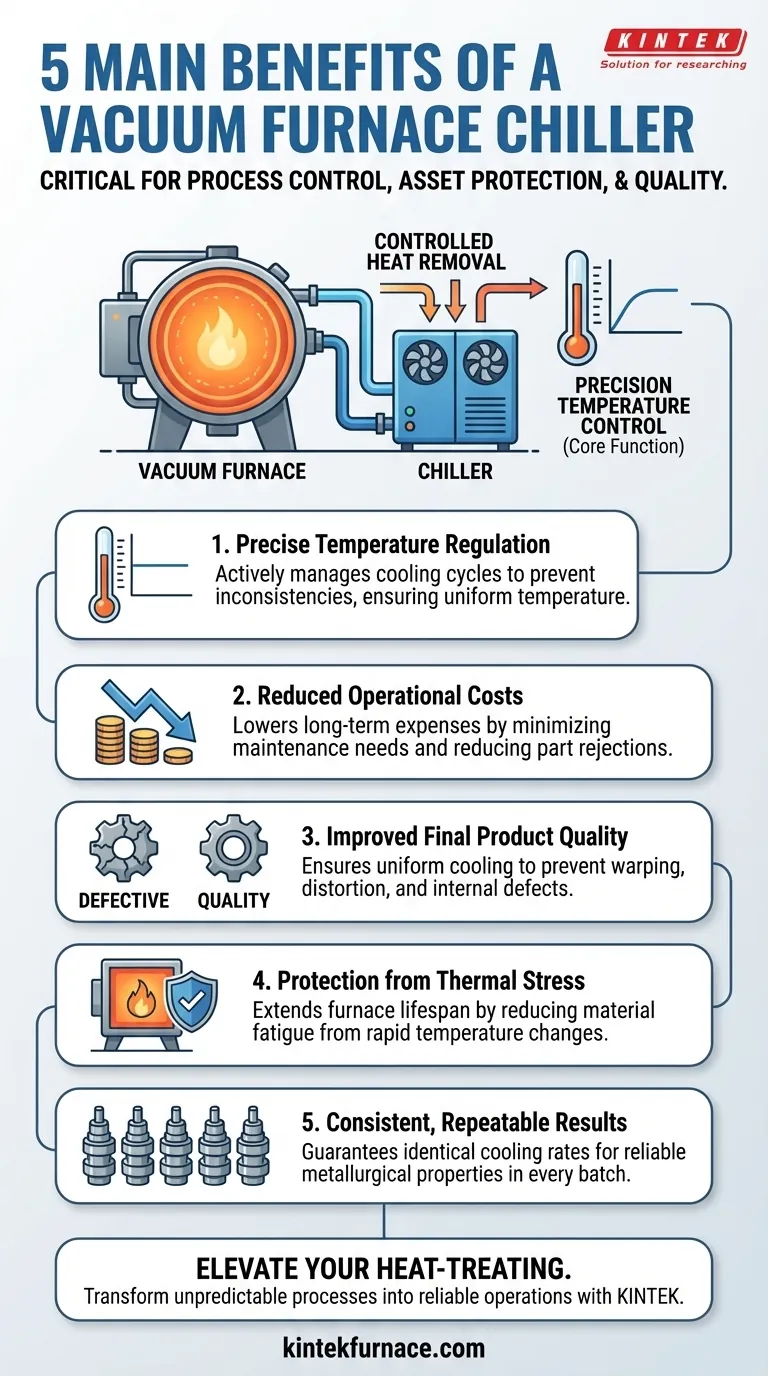

Nella sua essenza, un refrigeratore per forni sottovuoto è un componente critico per il controllo del processo e la protezione degli asset. I cinque vantaggi principali che offre sono la regolazione precisa della temperatura, la riduzione dei costi operativi, il miglioramento della qualità del prodotto finale, la protezione del forno dallo stress termico e la capacità di ottenere risultati di trattamento termico costanti e ripetibili.

Un refrigeratore per forni sottovuoto non è semplicemente un accessorio di raffreddamento; è un sistema essenziale che fornisce il controllo necessario per proteggere il tuo investimento, garantire la coerenza del prodotto e ottimizzare l'efficienza dell'intera operazione di trattamento termico.

La funzione principale: controllo preciso della temperatura

Il ruolo principale di un refrigeratore è quello di rimuovere attivamente il calore dal forno sottovuoto, garantendo che la temperatura sia gestita con precisione durante i cicli di riscaldamento e, soprattutto, di raffreddamento. Questo controllo è la base per tutti gli altri vantaggi.

Come un refrigeratore abilita il controllo

Un refrigeratore fa circolare un refrigerante attraverso un sistema a circuito chiuso collegato ai canali di raffreddamento del forno. Gestendo con precisione la temperatura e la portata di questo refrigerante, rimuove il calore a una velocità controllata e prevedibile, impedendo al forno di surriscaldarsi o di raffreddarsi troppo rapidamente.

Il problema del raffreddamento incoerente

Senza un refrigeratore dedicato, le operazioni potrebbero fare affidamento sull'acqua di torre o sull'acqua di rete, la cui temperatura può fluttuare in base alla stagione o all'ora del giorno. Questa mancanza di controllo porta a tassi di raffreddamento incoerenti, che compromettono direttamente la ripetibilità del processo.

L'impatto diretto sulla qualità del prodotto e del processo

La precisione offerta da un refrigeratore si traduce direttamente in prodotti di qualità superiore e processi di produzione più affidabili.

Migliorare la qualità del prodotto finale

Il raffreddamento controllato è essenziale per prevenire i difetti del prodotto. Un raffreddamento non regolato o non uniforme può causare deformazioni, distorsioni o stress interni nel materiale, portando a un tasso più elevato di scarti e risorse sprecate. Un refrigeratore garantisce un raffreddamento uniforme, producendo componenti dimensionalmente stabili e affidabili.

Ottenere risultati di trattamento termico ripetibili

Le proprietà metallurgiche finali di un pezzo — come durezza, struttura del grano e resistenza alla trazione — sono determinate dalla velocità di raffreddamento (tempra). Un refrigeratore garantisce che questa velocità di raffreddamento sia identica da un lotto all'altro, assicurando che ogni pezzo soddisfi le specifiche ingegneristiche richieste. Questa ripetibilità è impossibile da ottenere con fonti di raffreddamento variabili.

Comprendere l'impatto finanziario e i compromessi

Sebbene un refrigeratore rappresenti un investimento di capitale iniziale, i suoi vantaggi finanziari si realizzano attraverso la protezione degli asset e l'efficienza operativa.

Proteggere il forno dallo stress termico

Un forno sottovuoto è un bene capitale significativo. I rapidi cambiamenti di temperatura non controllati causano l'espansione e la contrazione dei componenti interni del forno, come la zona calda, le pareti della camera e gli elementi riscaldanti. Questo stress ciclico, noto come stress termico, porta a fatica del materiale, crepe e guasti prematuri. Un refrigeratore mitiga questo problema imponendo una curva di raffreddamento graduale e controllata.

Ridurre i costi operativi a lungo termine

La protezione del forno dallo stress termico estende direttamente la sua vita operativa, che può essere di 10-15 anni o più con la cura adeguata. Ciò ritarda le costose sostituzioni e riduce le spese di manutenzione durante la vita utile dell'attrezzatura.

I costi nascosti dell'incoerenza

Sebbene un refrigeratore consumi energia, il suo costo è spesso compensato dalla riduzione dei costi "nascosti". Questi includono le perdite finanziarie derivanti dagli scarti, il lavoro e l'energia necessari per la rilavorazione e il potenziale danno reputazionale derivante dalla fornitura di prodotti incoerenti ai clienti.

Come giustificare l'investimento

La scelta di integrare un refrigeratore dovrebbe basarsi sulle tue priorità operative specifiche, dal controllo qualità alla gestione degli asset.

- Se la tua attenzione principale è la qualità del prodotto e la ripetibilità: Un refrigeratore è tassativo per garantire le velocità di raffreddamento costanti richieste per risultati metallurgici precisi.

- Se la tua attenzione principale è la protezione degli asset e la longevità: Un refrigeratore è lo strumento più efficace per ridurre al minimo lo stress termico, estendendo direttamente la vita del tuo prezioso forno.

- Se la tua attenzione principale è la riduzione dei costi e l'efficienza: Un refrigeratore riduce al minimo gli sprechi derivanti dai pezzi scartati e diminuisce i costi di manutenzione a lungo termine, fornendo un chiaro ritorno sull'investimento.

In definitiva, un refrigeratore per forni sottovuoto ti dà il controllo su una variabile di processo critica, trasformando una fase imprevedibile in un'operazione affidabile e ottimizzata.

Tabella riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Regolazione precisa della temperatura | Rimuove attivamente il calore per cicli di raffreddamento controllati, prevenendo incoerenze. |

| Riduzione dei costi operativi | Diminuisce le spese a lungo termine minimizzando la manutenzione e gli scarti di pezzi. |

| Miglioramento della qualità del prodotto finale | Garantisce un raffreddamento uniforme per prevenire difetti come deformazioni e distorsioni. |

| Protezione dallo stress termico | Estende la vita del forno riducendo la fatica del materiale dovuta ai cambiamenti di temperatura. |

| Risultati costanti e ripetibili | Garantisce velocità di raffreddamento identiche per proprietà metallurgiche affidabili in ogni lotto. |

Porta le tue operazioni di trattamento termico a un livello superiore con le soluzioni per forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori refrigeratori per forni sottovuoto affidabili, forni a muffola, forni a tubo e altro ancora. La nostra solida capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando l'efficienza e la coerenza del prodotto. Contattaci oggi stesso per discutere come possiamo ottimizzare il tuo processo e proteggere i tuoi investimenti!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Perché i forni a atmosfera inerte sono importanti per i prodotti in grafite e carbonio? Prevenire l'ossidazione e garantire risultati ad alte prestazioni

- In che modo il trattamento termico in atmosfera inerte giova all'alluminio? Prevenire l'accumulo di ossido per risultati superiori